-

අධි පීඩන හිම ෆෝම් උත්පාදක දැල් පෙරහන

අධි පීඩන හිම ෆෝම් ලාන්සර් සම්පීඩිත ගොතන ලද කම්බි දැල් පෙරහන අධි පීඩන පෙන සාදන්නා සහ ෆෝම් උත්පාදක තුණ්ඩ හිම ෆෝම් ලාන්ස් හි එකලස් කිරීම. පෙණ...

විස්තර බලන්න -

දුම්කොළ පයිප්ප පෙරහන මල නොබැඳෙන වානේ 304 316 දැල් තිර පෙරහන

සිගරට් දැල් පෙරහන තැටිය සිගරට් ෆිල්ටර් දැල් තැටිය, බොං දාහක දැලක්, අරාබි හූකා පෙරහන හෝ කරාමයේ ජල අපිරිසිදු පෙරහන ලෙසද හැඳින්වේ. එය ප්රධාන වශයෙන් ඔබ ...

විස්තර බලන්න -

තොග වයර් දැල් පෙරහන මල නොබැඳෙන වානේ 10 Micron Sintered Tube for Pharmaceutical M...

මල නොබැඳෙන වානේ පෙරහන් ජෙට් එන් වැනි අහිතකර පාරිසරික තත්ත්වයන් තුළ පෙරීම අවශ්ය ඉංජිනේරු පිරිවිතරයන් සඳහා භාවිතා කිරීම සඳහා වඩාත් සුදුසු වේ.

විස්තර බලන්න -

20 මයික්රෝන් 316 මල නොබැඳෙන වානේ කම්බි දැල් පෙරහන් කාට්රිජ් අභ්යන්තර හරය 32mm දිග M4 නූල්

වයර් දැල් පෙරහන යනු විවිධ ලෝහ නූල් අතර සියුම් විවරයන් සහිත ලෝහ නූල් භාවිතයෙන් දිගු කරන ලද කම්බි දැලක් වේ. දූෂිත ජලය පොම්ප කරන විට...

විස්තර බලන්න -

ප්රතිලෝම ඔස්මෝසිස් මල නොබැඳෙන වානේ පෙරහන ජල පෙරහන පවිත්රකාරක පෙරීමේ පද්ධතිය SS 316 M...

Reverse Osmosis මල නොබැඳෙන වානේ පෙරහන ජල පෙරහන පිරිසිදුකාරක පෙරීමේ පද්ධතිය SS 316 Mesh Cartridge ෆිල්ටර් නිෂ්පාදන විස්තරය සෑම කෙනෙකුම සොයන්නේ n...

විස්තර බලන්න -

RHTX ශ්රේණි දැල්-ආරක්ෂිත කාලගුණ-ප්රතිරෝධක ආර්ද්රතා සංවේදක පරීක්ෂණ නිවාස

HENGKO මල නොබැඳෙන වානේ සංවේදක කවච සෑදී ඇත්තේ ඉහළ උෂ්ණත්වවලදී 316L කුඩු ද්රව්ය සින්ටර් කිරීමෙනි. ඒවා පාරිසරික ආරක්ෂාව සඳහා බහුලව භාවිතා කර ඇත, ...

විස්තර බලන්න -

HK83MCN RHT31 35 30 ගිනි ආරක්ෂණ උෂ්ණත්ව ආර්ද්රතා සංවේදකය සිදුරු සහිත සින්ටර් කළ මල නොබැඳෙන...

HENGKO මල නොබැඳෙන වානේ සංවේදක කවචය සෑදී ඇත්තේ 316L කුඩු ද්රව්ය ඉහළ උෂ්ණත්වයකදී සින්ටර් කිරීමෙනි. ඒවා පරිසර සංරක්ෂණය සඳහා බහුලව භාවිතා කර ඇත, p...

විස්තර බලන්න -

±2% අතිශය අඩු බල දැලක් ආරක්ෂිත කාලගුණ-ප්රතිරෝධී වායු කාර්මික සාපේක්ෂ ආර්ද්රතාවය සහ h...

HENGKO විසින් නිෂ්පාදනය කරන ලද RHT-H බැරෑරුම් RH&T ආර්ද්රතා සංවේදක පරීක්ෂණය දිගු කාලීනව සඳහා වඩාත් සුදුසු රළු, නිවැරදි උෂ්ණත්ව හා ආර්ද්රතා පරීක්ෂණයකි.

විස්තර බලන්න -

HK20G1/8U RHT30 i2c Mesh-ආරක්ෂිත කාලගුණයෙන් තොර රැහැන් රහිත උෂ්ණත්වය සහ ආර්ද්රතා සංවේද...

HENGKO wifi ඩිජිටල් උෂ්ණත්වය සහ ආර්ද්රතා මොඩියුලය විශාල වායු පාරගම්යතාව සඳහා සින්ටර් කරන ලද ලෝහ පෙරහන් කවචයකින් සමන්විත ඉහළ නිරවද්ය RHT ශ්රේණි සංවේදකයක් භාවිතා කරයි.

විස්තර බලන්න -

4-20mA අධෝරක්ත CH4 CO2 ගෑස් සංවේදකය (කාබන් ඩයොක්සයිඩ් සංවේදකය) අනාවරක ඇලුමිනියම් මිශ්ර ලෝහය හෝ...

ටම්පර්ප්රොෆ්ට් ආරක්ෂාව සහිත මල නොබැඳෙන වානේ නිවාස. වෙනම සහතික කළ, කර්මාන්ත-සම්මත සන්ධි පෙට්ටි හෝ OEM ගෑස් අනාවරක ආවරණ සමඟ භාවිතය සඳහා. ...

විස්තර බලන්න -

කාබන් මොනොක්සයිඩ් l සඳහා සින්ටර් කරන ලද මල නොබැඳෙන වානේ/කම්බි දැලක් පිපිරීමට ඔරොත්තු දෙන පෙරහන් නිවාස...

HENGKO පිපිරුම්-ප්රතිරෝධී සංවේදක නිවාසය උපරිම විඛාදන ආරක්ෂාව සඳහා 316L මල නොබැඳෙන වානේ සහ ඇලුමිනියම් වලින් සාදා ඇත. සින්ටර්-බන්ධිත ගිනි නිරෝධකය සපයයි ...

විස්තර බලන්න -

මුද්රණ කර්මාන්තය සඳහා මල නොබැඳෙන වානේ ලෝහ දැල් පෙරහන අවසාන අවස්ථා පෙරහන්

HENGKO විසින් ලෝහ දැල් පෙරහන් මූලද්රව්ය පුළුල් පරාසයක ද්රව්ය, ප්රමාණ සහ උපාංග නිෂ්පාදනය කරයි, එබැවින් ඒවා ලක්ෂණ සමඟ පහසුවෙන් සඳහන් කළ හැකිය ...

විස්තර බලන්න -

අධි පීඩන පරිසරයන් සඳහා සින්ටර් කළ ලෝහ මල නොබැඳෙන වානේ සිදුරු සහිත දැල් පෙරහන්

Hengko හි ආහාර ශ්රේණියේ රෙදිපිළි පෙරහන් මූලික වශයෙන් කෝප්ප, නූල් කෝප්ප, තැටි සහ විස්තීරණ ප්රදේශ ඇසුරුම් ආකාරයෙන් නිෂ්පාදනය කෙරේ. මෙම පෙරහන් මූලික වේ...

විස්තර බලන්න -

MEA සඳහා ගෑස් විසරණ ස්ථර පත්රය, මල නොබැඳෙන වානේ සිදුරු සහිත ලෝහ සින්ටර් / කම්බි දැලක් ...

HENGKO මල නොබැඳෙන වානේ පෙරහන් තහඩු සෑදී ඇත්තේ 316L කුඩු ද්රව්ය හෝ බහු ස්ථර මල නොබැඳෙන වානේ කම්බි දැලක් ඉහළ උෂ්ණත්වවලදී සින්ටර් කිරීමෙනි. ඔවුන් වී ඇත්තේ ...

විස්තර බලන්න -

වටිනා ලෝහ උත්ප්රේරක පෙරහන් - මල නොබැඳෙන වානේ බහු ස්ථර දැල් පෙරහන ඉටිපන්දම්

HENGKO විසින් පෙරහන් මූලද්රව්ය පුළුල් පරාසයක ද්රව්ය, ප්රමාණ සහ උපාංග නිෂ්පාදනය කරයි, එබැවින් ඒවා ලක්ෂණ සහ වින්යාසය සමඟ පහසුවෙන් නියම කළ හැකිය.

විස්තර බලන්න -

උසස් තත්ත්වයේ y පෙරහන පෙරහන, ගෑස් පෙරීම සඳහා සින්ටර් කළ පෙරහන් දැලක්

y strainer ෆිල්ටර් දැලක් පයිප්ප හරහා සුන්බුන් ගලා යාම වැළැක්වීම සඳහා නල මාර්ගවල භාවිතා වේ. සින්ටර් කරන ලද පෙරහන හරහා තරලය ගමන් කරයි, එය විදේශීය මා...

විස්තර බලන්න -

0.2um සිට 90 මයික්රෝන 5 – 100mm උස කුඩු හෝ කම්බි දැලක් සිදුරු සහිත සින්ටර් ලෝහ ස්ටේ...

HENGKO මල නොබැඳෙන වානේ පෙරහන නල සෑදී ඇත්තේ 316L කුඩු ද්රව්ය හෝ බහු ස්ථර මල නොබැඳෙන වානේ කම්බි දැලක් ඉහළ උෂ්ණත්වවලදී සින්ටර් කිරීමෙනි. ඔවුන් W...

විස්තර බලන්න -

5 10 25 micorns porous 316L මල නොබැඳෙන වානේ කුඩු/කම්බි දැලක් සින්ටර් කරන ලද ලෝහ නැවත පිරවිය හැකි ...

HENGKO මල නොබැඳෙන වානේ පෙරහන නල සෑදී ඇත්තේ 316L කුඩු ද්රව්ය හෝ බහු ස්ථර මල නොබැඳෙන වානේ කම්බි දැලක් ඉහළ උෂ්ණත්වවලදී සින්ටර් කිරීමෙනි. ඔවුන් W...

විස්තර බලන්න -

බහු-ස්ථර සින්ටර් කරන ලද මල නොබැඳෙන වානේ දැල් තහඩු ද්රවීකරණය කරන ලද ඇඳ උපකරණ බෙදාහරින්නා බොට් ...

දියර ඇඳ සඳහා මල නොබැඳෙන වානේ දැල් තහඩුව ඉන්දු ...

විස්තර බලන්න -

inkjet මුද්රණ යන්ත්රවල භාවිතය සඳහා කුඩා සින්ටර් කළ මල නොබැඳෙන වානේ දැල් තැටි පෙරහන

සින්ටර් කම්බි දැල් ෆිල්ටර සාමාන්යයෙන් ද්රව සහ වායු පිරිසිදු කිරීම සහ පෙරීම, ඝන අංශු වෙන් කිරීම සහ ප්රතිසාධනය කිරීම, ට්රාන්ස්පිරේෂන් සිසිලනය...

විස්තර බලන්න

සින්ටර් දැලක් යනු කුමක්ද?

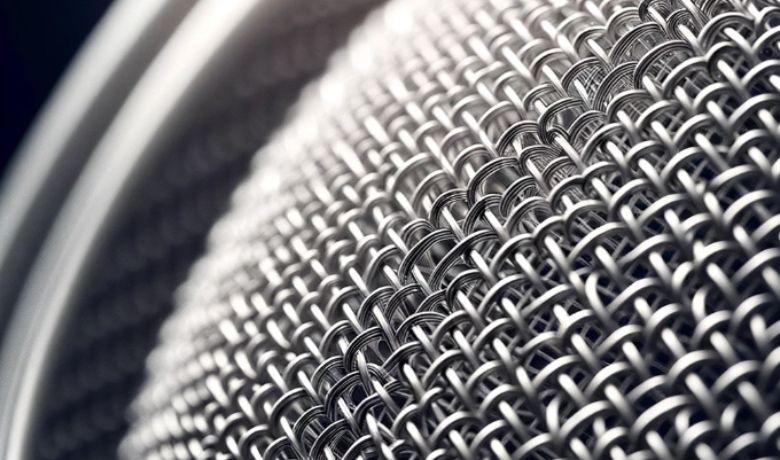

සරලව කිවහොත්, සින්ටර් කරන ලද දැලක් යනු වියන ලද කම්බි දැල ස්ථර කිහිපයක් එකට ඒකාබද්ධ කිරීමෙන් සාදන ලද ලෝහ පෙරහනකි.

සින්ටර් කිරීම නම් ක්රියාවලියක් හරහා.

සින්ටර් කිරීම අතරතුර, දැල් ස්ථර රත් කර එකට තද කර, ශක්තිමත් සහ ස්ථාවර ව්යුහයක් නිර්මාණය කරයි.

ප්රතිඵලයක් ලෙස නිපදවන නිෂ්පාදනයට ඒකාකාර සිදුරු ප්රමාණයන් ඇති අතර විශිෂ්ට පෙරීමේ හැකියාවන් ලබා දෙයි, එය සුදුසු වේ

නිශ්චිත සහ විශ්වාසනීය පෙරීම අවශ්ය වන කර්මාන්තවල විවිධ යෙදුම්.

සින්ටර් කළ මල නොබැඳෙන වානේ දැලක් භාවිතා කරන්නේ ඇයි?

සින්ටර් කරන ලද මල නොබැඳෙන වානේ දැලක් විවිධ කාර්මික යෙදුම් සඳහා කදිම තේරීමක් කරන වාසි කිහිපයක් ලබා දෙයි:

1. කල්පැවැත්ම:

සින්ටර් කරන ලද මල නොබැඳෙන වානේ විඛාදනයට බෙහෙවින් ප්රතිරෝධී වන අතර එය කටුක පරිසරයන්ට සහ දිගු භාවිතය සඳහා සුදුසු වේ.

2.ඉහළ පෙරීමේ කාර්යක්ෂමතාව:

සින්ටර් කිරීමේ ක්රියාවලිය මඟින් ඒකාකාර සිදුරු ව්යුහයක් නිර්මාණය කරන අතර එමඟින් අංශු ඵලදායි ලෙස පෙරීමට ඉඩ සලසයි, ද්රව සහ වායූන් සඳහා ඉහළ පෙරීමේ කාර්යක්ෂමතාවයක් සපයයි.

3. අභිරුචිකරණය කළ හැකි සිදුරු ප්රමාණය:

නිශ්චිත පෙරීමේ අවශ්යතා සපුරාලීම සඳහා නිෂ්පාදකයින්ට විවිධ සිදුරු ප්රමාණයෙන් සින්ටර් කළ දැල් නිර්මාණය කළ හැකි අතර ඒවා විවිධ යෙදුම් සඳහා බහුකාර්ය කරයි.

4.යාන්ත්රික ශක්තිය:

සින්ටර් කරන ලද මල නොබැඳෙන වානේ දැලක් ශක්තිමත් වන අතර විරූපණයකින් තොරව ඉහළ පීඩන, උෂ්ණත්වයන් සහ ප්රවාහ අනුපාතයන්ට ඔරොත්තු දිය හැකිය.

5. පිරිසිදු කිරීමට පහසුය:

මෙම දැල් විවිධ ක්රම භාවිතා කර පිරිසිදු කළ හැක (උදා: backflushing, ultrasonic cleaning), එමගින් ඒවායේ ආයු කාලය දීර්ඝ කර කාර්ය සාධනය පවත්වා ගනී.

6.රසායනික ප්රතිරෝධය:

ඔවුන්ට පුළුල් පරාසයක රසායනික ද්රව්ය හැසිරවිය හැකි අතර, ඒවා රසායනික සැකසුම්, ආහාර පාන සහ ඖෂධ කර්මාන්ත සඳහා සුදුසු වේ.

7.විෂ නොවන සහ ආරක්ෂිත:

මල නොබැඳෙන වානේ වලින් සාදන ලද ඒවා විෂ සහිත නොවන අතර සැකසූ ද්රව්ය වලට හානිකර ද්රව්ය කාන්දු නොකරයි.

8. පිරිවැය-ඵලදායීතාවය:

මූලික ආයෝජනය වැඩි විය හැකි අතර, සින්ටර් කළ මල නොබැඳෙන වානේ දැලක කල්පැවැත්ම සහ නැවත භාවිතා කිරීමේ හැකියාව දිගු කාලීන පිරිවැය ඉතිරි කර ගැනීමට හේතු විය හැක.

9. විවිධ කර්මාන්ත වල යෙදුම්:

ඒවායේ බහුකාර්යතාව සහ විශ්වසනීයත්වය හේතුවෙන් ජල පිරිපහදු කිරීම, තෙල් සහ ගෑස්, ඖෂධ සහ ආහාර සැකසීම ඇතුළු විවිධ ක්ෂේත්රවල ඒවා භාවිතා වේ.

මෙම ලක්ෂණ නිසා සින්ටර් කළ මල නොබැඳෙන වානේ දැලක් ඉහළ කාර්යසාධනයක් සහිත පෙරීමේ විසඳුම් අවශ්ය වන කර්මාන්ත සඳහා විශිෂ්ට තේරීමක් කරයි.

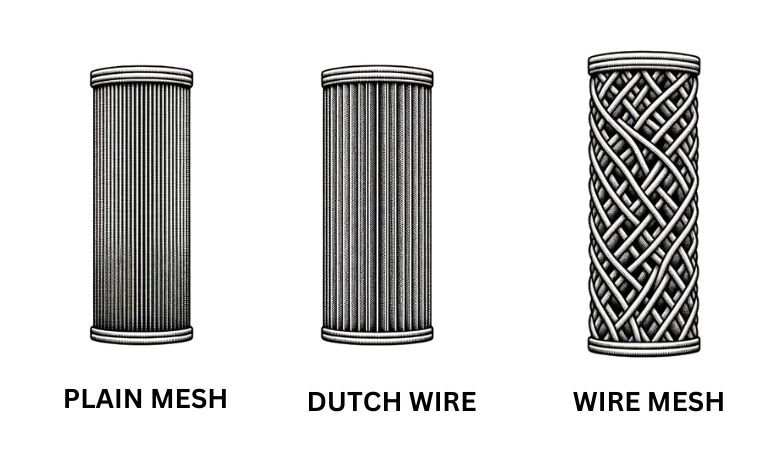

සින්ටර් කළ දැල් පෙරහන වර්ග?

සින්ටර් කළ දැල් පෙරහන් ඒවායේ ව්යුහය, ස්ථර සහ විශේෂිත යෙදුම් මත පදනම්ව විවිධ වර්ග වලින් පැමිණේ. සමහර පොදු වර්ග ඇතුළත් වේ:

1. තනි ස්ථර සින්ටර් දැලක්:

එහි ශක්තිය සහ දෘඪතාව වැඩි දියුණු කිරීම සඳහා සින්ටර් කර ඇති වියන ලද කම්බි දැලක තනි තට්ටුවකින් සාදා ඇත.

2. බහු-ස්ථර සින්ටර් දැල්:

මෙයට ඇතුළත් වන්නේ වියන ලද කම්බි දැල ස්ථර කිහිපයක් ගොඩගැසීම සහ ඒවා එකට සින්ටර් කිරීම ය. බහු ස්ථර ව්යුහය යාන්ත්රික ශක්තිය සහ පෙරීමේ නිරවද්යතාවය ඉහළ නංවයි.

3. සින්ටර්ඩ් චතුරස්ර වියන ලද දැල්:

එකට සින්ටර් කර ඇති හතරැස් වියන ලද කම්බි දැල් ස්ථර වලින් සාදන ලද, මෙම වර්ගය ඒකාකාර සිදුරු ප්රමාණයන් ලබා දෙන අතර විවිධ පෙරීමේ යෙදුම්වල බහුලව භාවිතා වේ.

4. ලන්දේසි වියන ලද සින්ටර් දැලක්:

මෙය ලන්දේසි වියන ලද කම්බි දැල් බහු ස්ථර ඒකාබද්ධ කරයි, පසුව ඒවා සින්ටර් කරනු ලැබේ. ප්රතිඵලය වන්නේ සිහින් පෙරීමේ හැකියාවන් සහිත පෙරහනකි.

5. සිදුරු සහිත ලෝහ සින්ටර් දැලක්:

මෙම වර්ගයේ සිදුරු සහිත ලෝහ තට්ටුවක් සහිත වියන ලද කම්බි දැලක ස්ථර එකක් හෝ කිහිපයක් ඒකාබද්ධ කරයි. සිදුරු සහිත ලෝහය අමතර ශක්තියක් සපයන අතර කම්බි දැල් ස්ථර පෙරීම ලබා දෙයි.

6. සින්ටර්ඩ් ෆයිබර් ෆීල්ට් දැල්:

වියන ලද වයර් වෙනුවට, මෙම පෙරහන ලෝහ කෙඳි සහිත පැදුරක් භාවිතා කරයි. ඉහළ උෂ්ණත්ව සහ ඉහළ දුස්ස්රාවීතාවයේ යෙදීම් සඳහා විශිෂ්ට වන සිදුරු සහිත මාධ්යයක් නිර්මාණය කිරීම සඳහා තන්තු එකට සින්ටර් කර ඇත.

7. සින්ටර් කරන ලද ලෝහ කුඩු දැලක්:

සිදුරු සහිත පෙරීමේ මාධ්යයක් සෑදීමට ලෝහ කුඩු සින්ටර් කිරීමෙන් මෙම වර්ගය නිර්මාණය වේ. සිහින් පෙරීම සහ ඉහළ අපිරිසිදු රඳවා ගැනීමේ හැකියාව අවශ්ය විට එය බොහෝ විට භාවිතා වේ.

මෙම සෑම වර්ගයකටම එහි වාසි ඇති අතර විශේෂිත යෙදුම් සඳහා නිර්මාණය කර ඇත. සින්ටර් දැල් ෆිල්ටරයක් තෝරාගැනීමේදී, පෙරන ලද ද්රව්යයේ ස්වභාවය, අපේක්ෂිත සිදුරු ප්රමාණය, මෙහෙයුම් තත්වයන් සහ අනෙකුත් අදාළ සාධක සලකා බැලීම ඉතා වැදගත් වේ.

ඔබේ පෙරීමේ උපාංගය සඳහා නිවැරදි සින්ටර් කළ දැල් පෙරහන් තෝරා ගන්නේ කෙසේද?

ඔබේ පෙරීමේ උපාංගය සඳහා නිවැරදි සින්ටර් දැල් පෙරහන තෝරා ගැනීම ප්රශස්ත ක්රියාකාරිත්වය සඳහා ඉතා වැදගත් වේ. දැනුවත් තීරණයක් ගැනීමට ඔබට උපකාර කිරීමට පියවරෙන් පියවර මාර්ගෝපදේශයක් මෙන්න:

1. පෙරීමේ අවශ්යතා නිර්ණය කරන්න:

*අංශු ප්රමාණය: ඔබට පෙරීමට අවශ්ය කුඩාම අංශු ප්රමාණය තේරුම් ගන්න. සින්ටර් කළ දැලෙහි නිවැරදි සිදුරු ප්රමාණය තෝරා ගැනීමට මෙය ඔබට මග පෙන්වයි.

* ප්රවාහ අනුපාතය: පෙරහන හරහා අපේක්ෂිත ප්රවාහ අනුපාතය සලකා බලන්න. සමහර දැල් වර්ග පෙරීමේ කාර්යක්ෂමතාවයෙන් තොරව වේගවත් ප්රවාහ අනුපාතවලට ඉඩ සලසයි.

2. මෙහෙයුම් කොන්දේසි තක්සේරු කරන්න:

උෂ්ණත්වය: තෝරාගත් සින්ටර් දැල ඔබේ ක්රියාවලියේ මෙහෙයුම් උෂ්ණත්වයට ඔරොත්තු දෙන බවට සහතික වන්න.

පීඩනය: සමහර පෙරීමේ ක්රියාවලීන් අධි පීඩන ඇතුළත් වේ. මෙම පීඩන විකෘති නොවී හැසිරවිය හැකි දැලක් තෝරන්න.

රසායනික ගැළපුම: විශේෂයෙන් රසායනික ද්රව්ය හෝ විඛාදන ද්රව්ය සම්බන්ධ නම්, පෙරන ලද ද්රව්ය සමඟ දැලෙහි ද්රව්ය අනුකූල බව සහතික කර ගන්න.

3. ද්රව්ය තෝරාගැනීම:

මල නොබැඳෙන වානේ යනු එහි කල්පැවැත්ම සහ විඛාදනයට ප්රතිරෝධය හේතුවෙන් සින්ටර් දැලක් සඳහා වඩාත් පොදු ද්රව්යයකි. කෙසේ වෙතත්, ටයිටේනියම් හෝ මොනෙල් වැනි වෙනත් ද්රව්ය විශේෂිත යෙදුම් සඳහා වඩාත් සුදුසු විය හැකිය.

4. සින්ටර් කළ දැල් වර්ගය තෝරන්න:

තනි ස්ථරය එදිරිව බහු-ස්ථර: බහු-ස්ථර දැල් වැඩි ශක්තියක් සහ වඩාත් නිරවද්ය පෙරනයක් සපයන නමුත් සමහර යෙදුම් සඳහා අධික ලෙස ක්රියා කරයි.

වියන ලද එදිරිව වියන ලද (ෆයිබර් ෆීල්ට්): වියන ලද දැල් ඒකාකාර සිදුරු ප්රමාණයන් ලබා දෙන අතර, වියන ලද නොවන, ෆයිබර් ෆීල්ට් වැනි ගැඹුරු පෙරනයක් සපයයි.

5. නඩත්තු කිරීම සහ පිරිසිදු කිරීම සලකා බලන්න:

ඔබට පෙරහන පිරිසිදු කිරීමට හෝ ප්රතිස්ථාපනය කිරීමට කොපමණ වාරයක් අවශ්ය වේද? සමහර සින්ටර් කළ දැල් පහසුවෙන් පසු සේදිය හැකි අතර අනෙක් ඒවාට නිශ්චිත කාල සීමාවකට පසු ප්රතිස්ථාපනය අවශ්ය විය හැකිය.

6. පෙරහන් ශ්රේණිගත කිරීම් පරීක්ෂා කරන්න:

පෙරීමේ කාර්යක්ෂමතාව, පිපිරුම් පීඩන ශ්රේණිගත කිරීම සහ පාරගම්යතාව සලකා බැලිය යුතු වැදගත් ශ්රේණිගත කිරීම් වේ. තෝරාගත් දැල ඔබේ යෙදුම සඳහා අවශ්ය ශ්රේණිගත කිරීම් සපුරාලන බව හෝ ඉක්මවන බව සහතික කර ගන්න.

7. නිෂ්පාදකයින් හෝ විශේෂඥයින් සමඟ සාකච්ඡා කරන්න:

සින්ටර් දැල් පෙරහන් නිෂ්පාදකයෙකු හෝ විශේෂඥයෙකු සමඟ සම්බන්ධ වීමෙන් වටිනා අවබෝධයක් ලබා දිය හැක. ඔවුන්ට ඔබේ අවශ්යතා මත පදනම්ව නිශ්චිත නිෂ්පාදන හෝ අභිරුචි විසඳුම් යෝජනා කළ හැකිය.

8. පිරිවැය සලකා බැලීම්:

ඔබේ අවශ්යතා සපුරාලන පෙරහනක් ලබා ගැනීම අත්යවශ්ය වන අතර, පිරිවැය සමඟ ගුණාත්මකභාවය සමතුලිත කිරීම ද ඉතා වැදගත් වේ. ආරම්භක ආයෝජන සහ දිගු කාලීන මෙහෙයුම් පිරිවැය යන දෙකම සලකා බලන්න.

9. සහතික සහ තත්ත්ව සහතික:

නිෂ්පාදකයා ISO සහතික කිරීම් වැනි තත්ත්ව ප්රමිතීන්ට අනුකූල වන බවට සහතික වන්න. මෙය සින්ටර් දැල් පෙරහන් වල විශ්වසනීයත්වය සහ කාර්යක්ෂමතාව සහතික කරයි.

ඔබේ අවශ්යතා ප්රවේශමෙන් තක්සේරු කිරීමෙන් සහ ප්රවීණයන්ගෙන් උපදෙස් ලබා ගැනීමෙන්, ඔබට කාර්යක්ෂම පෙරීම සහ කල්පැවැත්ම යන දෙකම සහතික කරන නිවැරදි සින්ටර් දැල් පෙරහන තෝරා ගත හැකිය.

සින්ටර් කරන ලද දියවන දැල් පෙරහන එදිරිව සින්ටර් කරන ලද සිදුරු සහිත ලෝහ පෙරහනද?

සින්ටර් කරන ලද උණු කළ දැල් පෙරහන් සහ සින්ටර් කරන ලද සිදුරු සහිත ලෝහ පෙරහන් එකිනෙකට වෙනස් අරමුණු සඳහා සේවය කරයි, නමුත් දෙකම සින්ටර් කිරීමේ ක්රියාවලීන් හරහා සාදා ඇත.

සින්ටර්ඩ් මෙල්ට් මෙෂ් ෆිල්ටර්:

*ව්යුහය: දැලක් සෑදීම සඳහා එකට සින්ටර් කරන ලද වියන ලද ලෝහ කම්බි වලින් සමන්විත වේ.

*අයදුම්පත: ප්රධාන වශයෙන් විශාල අංශු පෙරීම සඳහා සහ අනෙකුත් පෙරීමේ පද්ධති සඳහා ආධාරක මාධ්යයක් ලෙස භාවිතා කරයි.

* සිදුරු ප්රමාණය: සාමාන්යයෙන් රළු පෙරීම සඳහා සුදුසු විශාල සිදුරු ප්රමාණයන් ලබා දෙයි.

*ශක්තිය: හොඳ යාන්ත්රික ශක්තියක් සපයන අතර කල්පැවැත්ම තීරණාත්මක වන යෙදුම්වල බොහෝ විට භාවිතා වේ.

සින්ටර් කරන ලද සිදුරු සහිත ලෝහ පෙරහන්:

*ව්යුහය: වඩාත් ඒකාකාරී සහ අන්තර් සම්බන්ධිත සිදුරු ව්යුහයක් ඇති කරන සින්ටර් කරන ලද ලෝහ කුඩු වලින් සාදා ඇත.

*අයදුම්පත: කුඩා අංශු ග්රහණය කර ගැනීමේ හැකියාව ඇති සියුම් පෙරීම සහ වායු පෙරීම සඳහා වඩාත් සුදුසුය.

* සිදුරු ප්රමාණය: නිශ්චිත පෙරීමේ පාලනයට ඉඩ සලසමින් නිශ්චිත සිදුරු ප්රමාණයන් සඳහා නිර්මාණය කළ හැක.

* බහුකාර්යතාව: විවිධ කර්මාන්තවල දියර සහ ගෑස් පෙරීම ඇතුළුව පුළුල් පරාසයක යෙදුම් සඳහා සුදුසු වේ.

සාරාංශයක් ලෙස, දෙක අතර තේරීම රඳා පවතින්නේ අංශු ප්රමාණය, ප්රවාහ අනුපාත සහ යෙදුම් වර්ගය වැනි නිශ්චිත පෙරීමේ අවශ්යතා මත ය.

මෙන්න අපි සින්ටර් කරන ලද උණු කළ දැල් පෙරහන් සහ සින්ටර් කරන ලද සිදුරු සහිත ලෝහ පෙරහන් සඳහා සංසන්දනාත්මක වගුවක් සාදන්නෙමු:

| විශේෂාංගය | සින්ටර්ඩ් මෙල්ට් මෙෂ් ෆිල්ටරය | සින්ටර් කරන ලද සිදුරු සහිත ලෝහ පෙරහන |

|---|---|---|

| ව්යුහය | වියන ලද ලෝහ කම්බි එකට සින්ටර් කර ඇත | සින්ටර් ලෝහ කුඩු |

| යෙදුම | රළු පෙරීම, ආධාරක මාධ්යය | සිහින් පෙරීම, ගෑස් පෙරීම |

| සිදුරු ප්රමාණය | විශාල සිදුරු ප්රමාණය | විශේෂිත සිදුරු ප්රමාණයන් සඳහා නිර්මාණය කර ඇත |

| ශක්තිය | හොඳ යාන්ත්රික ශක්තිය | ඉහළ කල්පැවැත්ම සහ ප්රතිරෝධය |

| පෙරීමේ කාර්යක්ෂමතාව | කුඩා අංශු සඳහා අඩු කාර්යක්ෂමතාව | කුඩා අංශු සඳහා ඉහළ කාර්යක්ෂමතාව |

| බහුකාර්යතාව | විශේෂිත යෙදුම් වලට සීමා වේ | විවිධ කර්මාන්ත සඳහා සුදුසු වේ |

| නඩත්තු කිරීම | පිරිසිදු කිරීමට පහසුය | ක්රම කිහිපයකින් පිරිසිදු කළ හැක |

යෙදුම

සින්ටර් කරන ලද දැල් පෙරහන් වල ජනප්රිය යෙදුම් කිහිපයක් මෙන්න, එක් එක් සඳහා සවිස්තරාත්මක විස්තර ඇත:

1. ඖෂධ සහ ජෛව තාක්ෂණික නිෂ්පාදනය:

* විස්තරය: ඖෂධ සහ ජෛව තාක්ෂණ කර්මාන්තවලදී නිෂ්පාදන සංශුද්ධතාවය ඉතා වැදගත් වේ. අපද්රව්ය සහ අපවිත්ර ද්රව්ය ඉවත් කිරීමෙන් මෙම සංශුද්ධතාවය සහතික කිරීම සඳහා සින්ටර් කළ දැල් පෙරහන් තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. ඒවා වඳ වාතය පෙරීම, වාතාශ්රය සහ සෛල සංස්කෘතික මාධ්ය සැකසීම වැනි යෙදුම්වල භාවිතා වේ. ඒවායේ නිෂ්ක්රීය ගුණාංග සහ විෂබීජහරණය කිරීමේ හැකියාව මෙම සංවේදී යෙදුම් සඳහා ඒවා වඩාත් සුදුසු වන අතර නිෂ්පාදන අනුකූලතාව සහ රෝගියාගේ ආරක්ෂාව සහතික කරයි.

2. ඛනිජ රසායනික සැකසුම්:

* විස්තරය: ඛනිජ රසායනික කර්මාන්තය විවිධ තරල සකසන අතර, ඒවායින් බොහොමයක් දුස්ස්රාවී හෝ අපද්රව්ය අඩංගු වේ. සින්ටර් කරන ලද දැල් පෙරහන් ඵලදායී ලෙස අනවශ්ය අංශු වෙන් කරයි, උසස් තත්ත්වයේ ඉන්ධන, ලිහිසි තෙල් සහ අනෙකුත් රසායනික නිෂ්පාදන නිෂ්පාදනය කිරීමට හැකි වේ. ඒවායේ ඉහළ-උෂ්ණත්වය සහ පීඩන ප්රතිරෝධය අනුව, මෙම කර්මාන්තයේ සාමාන්ය ආන්තික සැකසුම් තත්වයන් සඳහා මෙම පෙරහන් වඩාත් සුදුසු වේ.

3. ආහාර පාන නිෂ්පාදනය:

* විස්තරය: ආහාර පාන නිෂ්පාදනයේ දී පරිභෝජන ද්රව්යවල පිරිසිදුකම සහ ආරක්ෂාව සහතික කිරීම ප්රමුඛස්ථානයකි. යුෂ, වයින් සහ සිරප් වැනි ද්රව වලින් අනවශ්ය අංශු, බැක්ටීරියා සහ අනෙකුත් අපවිත්ර ද්රව්ය පෙරීමට සින්ටර් කළ දැල් පෙරහන් සහාය වේ. වඳ වාතය පැසවීම ටැංකිවලට හෝ ගබඩා භාජනවලට ඇතුළු වීම සහතික කිරීම සඳහා ඒවා වාතාශ්රය යෙදීම්වල ද භාවිතා වේ.

4. ජල පිරියම් කිරීම:

* විස්තරය: පිරිසිදු ජලය සඳහා ප්රවේශය පරිභෝජනය සහ කාර්මික ක්රියාවලීන් සඳහා අත්යවශ්ය වේ. සින්ටර් දැල් පෙරහන් ජල මූලාශ්රවලින් අංශු, බැක්ටීරියා සහ අනෙකුත් අපවිත්ර ද්රව්ය ඉවත් කිරීමට, ආරක්ෂිත පානීය ජලය සහ ඵලදායී අපජල පිරිපහදුව සහතික කිරීමට උපකාරී වේ. සේලයින් හෝ රසායනිකව පිරිපහදු කළ ජලය පෙරීමේදී ඒවායේ විඛාදන ප්රතිරෝධය විශේෂයෙන් ප්රයෝජනවත් වේ.

5. රසායනික සැකසුම් තුළ දියර ඇඳන්:

* විස්තරය: ද්රවයක ඝන අංශු අත්හිටුවිය යුතු විවිධ රසායනික ක්රියාවලීන්හිදී ද්රවීකරණය කරන ලද ඇඳන් භාවිතා වේ. සින්ටර් දැල් පෙරහන් ඒකාකාර වායු ප්රවාහයක් හෝ තරල ප්රවාහයක් සහතික කරයි, අංශු ඒකාකාරව අත්හිටුවා ඇති බව සහතික කරයි, එය ස්ථාවර රසායනික ප්රතික්රියා සහ නිෂ්පාදන ගුණාත්මකභාවය සඳහා තීරණාත්මක වේ.

6. අභ්යවකාශ සහ වාහන පෙරීම:

* විස්තරය: අභ්යවකාශ සහ මෝටර් රථ කර්මාන්ත සඳහා පෙරීම ඇතුළුව සෑම අංගයකම නිරවද්යතාවයක් අවශ්ය වේ. සින්ටර් දැල් පෙරහන් හයිඩ්රොලික් පද්ධති, ඉන්ධන පද්ධති සහ වාතාශ්රය යෙදීම් වල භාවිතා වේ. අධි පීඩනවලට ඔරොත්තු දීමේ සහ විඛාදනයට ඔරොත්තු දීමේ ඔවුන්ගේ හැකියාව මෙම ඉල්ලුම සහිත පරිසරයන් තුළ ඒවා අත්යවශ්ය වේ.

7. ඉලෙක්ට්රොනික හා අර්ධ සන්නායක නිෂ්පාදනය:

* විස්තරය: තාක්ෂණය දියුණු වන විට, ඉලෙක්ට්රොනික හා අර්ධ සන්නායක නිෂ්පාදනයේදී අතිශය පිරිසිදු ජලය සහ වාතය සඳහා අවශ්යතාවය වඩාත් තීරණාත්මක වේ. සින්ටර් කරන ලද දැල් පෙරහන් උප-මයික්රෝන අංශු පෙරීමෙන් මෙම සංශුද්ධතාවය සාක්ෂාත් කර ගැනීමට උපකාරී වේ, උසස් තත්ත්වයේ ඉලෙක්ට්රොනික උපාංග නිපදවන බව සහතික කරයි.

8. උපකරණ සංවෘත ආශ්වාස වාතාශ්රය:

* විස්තරය: විදුලි උපාංග හෝ ගියර් පෙට්ටි වැනි උපකරණ ආවරණ, පීඩනය සමාන කිරීමට හෝ තාපය මුදා හැරීමට බොහෝ විට 'හුස්ම ගැනීම' අවශ්ය වේ. ශ්වසන වාතාශ්රය තුළ ඇති සින්ටර් දැල් පෙරහන් වාතය හරහා ගමන් කරන අතර, දූවිලි හෝ තෙතමනය වැනි දූෂිත ද්රව්ය පිටතට තබා ඇති අතර, උපකරණ ඇතුළත ආරක්ෂා කරයි.

මෙම සෑම යෙදුමක්ම විවිධ කර්මාන්ත හරහා ඒවායේ වැදගත්කම අවධාරණය කරමින් සින්ටර් කළ දැල් පෙරහන්වල බහුකාර්යතාව සහ කාර්යක්ෂමතාව පෙන්වයි.

නිති අසන පැණ

සින්ටර් දැලක් සඳහා භාවිතා කරන පොදු ද්රව්ය මොනවාද?

පොදු ද්රව්යවලට මල නොබැඳෙන වානේ, නිකල්, ටයිටේනියම්, ලෝකඩ සහ විවිධ බහු අවයවක ඇතුළත් වේ.

ද්රව්ය තෝරාගැනීම රසායනික අනුකූලතාව, උෂ්ණත්ව ප්රතිරෝධය සහ යාන්ත්රික ශක්තිය වැනි සාධක මත රඳා පවතී.

සින්ටර් දැල් පෙරහන් වල වාසි මොනවාද?

සින්ටර් දැල් පෙරහන් වාසි කිහිපයක් ලබා දෙයි, ඇතුළුව:

*ඉහළ සිදුරු හා ප්රවාහ අනුපාතය

* විශිෂ්ට පෙරීමේ කාර්යක්ෂමතාව

* කල්පැවැත්ම සහ දිගු සේවා කාලය

*විඛාදනයට සහ සීරීම් වලට ප්රතිරෝධය

*විශේෂිත යෙදුම් සඳහා අභිරුචිකරණය කළ හැකි සිදුරු ප්රමාණයන්

යෙදුම්

සින්ටර් දැල් පෙරහන් සඳහා පොදු යෙදුම් මොනවාද?

සින්ටර් දැල් පෙරහන් පුළුල් පරාසයක කර්මාන්ත වල භාවිතා වේ, ඒවා අතර:

*රසායනික සැකසුම්

*ඖෂධ නිෂ්පාදනය

*ආහාර පාන සැකසීම

*පරිසර පෙරීම

* අභ්යවකාශය සහ ආරක්ෂක

*වෛද්ය උපකරණ

රසායනික සැකසුම් සඳහා සින්ටර් දැල් පෙරහන් භාවිතා කරන්නේ කෙසේද?

රසායනික සැකසුම් වලදී, සින්ටර් දැල් පෙරහන් භාවිතා කරනුයේ:

*අපිරිසිදු හා අපවිත්ර ද්රව්ය ඉවත් කිරීමට දියර පෙරීම

* අංශු ද්රව්ය ග්රහණය කර ගැනීමට වායු පෙරීම

*රසායනික ප්රතික්රියා සඳහා උත්ප්රේරක සහාය

නිෂ්පාදනය සහ දේපල

සින්ටර් දැලක් නිෂ්පාදනය කරන්නේ කෙසේද?

සින්ටර් දැලක් සාමාන්යයෙන් නිෂ්පාදනය කරනු ලබන්නේ පහත සඳහන් ක්රියාවලියක් මගිනි:

1. කුඩු සකස් කිරීම:

අවශ්ය අංශු ප්රමාණය බෙදාහැරීම සමඟ ලෝහ හෝ පොලිමර් කුඩු සකස් කර ඇත.

2. පිහිටුවීම:

කුඩු අච්චුවක් භාවිතයෙන් අපේක්ෂිත හැඩයට තද කර ඇත.

3. සින්ටර් කිරීම:

සෑදූ ද්රව්යය අංශු එකට බන්ධනය කිරීම සඳහා ඉහළ උෂ්ණත්වයකට රත් කර, සිදුරු සහිත ව්යුහය නිර්මාණය කරයි.

සින්ටර් දැලෙහි සිදුරු ප්රමාණයට සහ සිදුරුවලට බලපාන සාධක මොනවාද?

සින්ටර් කළ දැලෙහි සිදුරු ප්රමාණය සහ සිදුරු පාලනය කළ හැක්කේ:

* අංශු ප්රමාණය:කුඩා අංශු සාමාන්යයෙන් කුඩා සිදුරු ඇති කරයි.

* සෑදීමේදී පීඩනය:වැඩි පීඩනයකින් සිදුරු අඩු කළ හැකිය.

සින්ටර් කිරීමේ උෂ්ණත්වය සහ වේලාව:ඉහළ උෂ්ණත්වය සහ දිගු සින්ටර් කිරීමේ කාලය සිදුරු වැඩි කළ හැක.

සින්ටර් දැලෙහි යාන්ත්රික ශක්තිය වැඩිදියුණු කළ හැක්කේ කෙසේද?

සින්ටර් දැලෙහි යාන්ත්රික ශක්තිය වැඩි දියුණු කළ හැක්කේ:

*වඩා ශක්තිමත් ද්රව්යයක් භාවිතා කිරීම

*සින්ටර් කිරීමේ උෂ්ණත්වය වැඩි කිරීම

* ශක්තිමත් කිරීමේ කාරකයක් එකතු කිරීම

නඩත්තු කිරීම සහ පිරිසිදු කිරීම

සින්ටර් දැල් පෙරහන් පිරිසිදු කර නඩත්තු කළ යුත්තේ කෙසේද?

පිරිසිදු කිරීමේ සහ නඩත්තු කිරීමේ ක්රියා පටිපාටි විශේෂිත යෙදුම සහ ෆිල්ටර් කරන දූෂක වර්ගය මත රඳා පවතී. පොදු ක්රම ඇතුළත් වේ:

*ආපසු සේදීම:දියර පෙරීම සඳහා, ප්රතිවිරුද්ධ දිශාවට පෙරහන හරහා තරල ආපසු බල කිරීම.

*Sonication:පෙරහන මතුපිට සිට අපවිත්ර ද්රව්ය ඉවත් කිරීම සඳහා අතිධ්වනික තරංග භාවිතා කිරීම.

*රසායනික පිරිසිදු කිරීම:දූෂිත ද්රව්ය විසුරුවා හැරීමට හෝ ඉවත් කිරීමට සුදුසු පිරිසිදු කිරීමේ කාරක භාවිතා කිරීම.

සින්ටර් දැල් පෙරහනක් ප්රතිස්ථාපනය කළ යුතු බවට සලකුණු මොනවාද?

සින්ටර් කළ දැල් පෙරහනක් ප්රතිස්ථාපනය කිරීමට අවශ්ය බවට සංඥා ඇතුළත් වේ:

* පීඩනය අඩු වීම

*ප්රවාහ අනුපාතය අඩු වීම

*දෘශ්ය හානි හෝ ඇඳීම

* පෙරීමේ කාර්යක්ෂමතාව අඩු වීම

අපව අමතන්න

විශේෂිත පෙරීමේ විසඳුම් සොයන්නේද?

සෘජුවම HENGKO වෙත ළඟා වන්නka@hengko.comඔබේ අද්විතීය සින්ටර් කළ දැල් පෙරහන් OEM කිරීමට.

අපි එක්ව විශිෂ්ටත්වය නිර්මාණය කරමු!