OEM විශේෂ සින්ටර්ඩ් කාට්රිජ් පෙරහන

HENGKO විසින් සින්ටර් කරන ලද ලෝහ කාට්රිජ් ෆිල්ටරය සඳහා අභිරුචි කළ විසඳුම් සපයනු ලැබේ, ක්රියාවලිය පුරාම තාක්ෂණික සහාය ඇතුළුව, සැලසුම් සහ සංවර්ධනයේ සිට බෙදා හැරීම දක්වා.

①අපි පුළුල් පරාසයක පිරිනමයිද්රව්යඇතුළුව විකල්පය සඳහාමල නොකන වානේ, ලෝකඩ, නිකල් සහ අනෙකුත් මිශ්ර ලෝහ

②අභිරුචිකරණය කරන්නප්රමාණය, හැඩය, සහ ඔවුන්ගේ ගනුදෙනුකරුවන්ගේ නිශ්චිත අවශ්යතා සපුරාලීම සඳහා දේපල.

③OEMසිදුරු ප්රමාණයඔබේ විශේෂ පෙරීමේ පද්ධතිය සඳහා අවශ්ය වේ

ඉහළ කාර්ය සාධනය, කල්පැවැත්ම සහ ප්රතිරෝධය, ඉහළ උෂ්ණත්ව ප්රතිරෝධය සහ විඛාදන නිසා, අපගේ සින්ටර් කරන ලද ලෝහ කාට්රිජ් පෙරහන් පුළුල් පරාසයක යෙදුම් ඇත,

කෝප්ප සැලසුම් පෙරීමේ මූලද්රව්ය, වාතන ගල්, සංවේදක පරීක්ෂණය සහ තවත් දේ ඇතුළුව.

ඉතින් ඔබත් විශේෂ පෙරහනක් හෝ ආරක්ෂක විසඳුමක් සොයන්නේ නම්? HENGKO අමතන්න, අපි ඔබේ පෙරීමේ විසඳුම සඳහා වඩා හොඳ අදහස් කිහිපයක් ඉක්මනින් ලබා දෙන්නෙමු.

* OEM කාට්රිජ් ලෝහ පෙරහන් ද්රව්ය

HENGKO යනු වසර 18 කට වැඩි කාලයක් සින්ටර්ඩ් ලෝහ පෙරහන් පිළිබඳ විශේෂීකරණය වූ නිෂ්පාදන ආයතනයකි. අද දක්වා, අපි 316L, 316, Bronze, Inco Nickel, Composite Materials සහ තවත් බොහෝ ද්රව්ය වලින් සාදන ලද උසස් තත්ත්වයේ සින්ටර් කළ කාට්රිජ් සපයමින් සිටිමු.

* OEM සින්ටර්ඩ් කාට්රිජ් ෆිල්ටරය සිදුරු ප්රමාණය අනුව

උසස් පෙරීමේ ප්රතිඵල ලබා ගැනීම සඳහා, මූලික පියවර වන්නේ ඔබේ විශේෂිත පෙරීමේ තාක්ෂණික අවශ්යතා සමඟ සමපාත විය යුතු ඔබේ සින්ටර් කළ කාට්රිජ් සඳහා සුදුසු සිදුරු ප්රමාණය තෝරා ගැනීමයි. නිවැරදි සිදුරු ප්රමාණය තෝරා ගැනීම සම්බන්ධ ඕනෑම විමසීමක් සඳහා අප හා සම්බන්ධ වීමට නිදහස් වන්න.

* OEM සින්ටර්ඩ් කාට්රිජ් පෙරහන නිර්මාණය අනුව

හැඩයේ සැලසුම සහ ප්රමාණය අනුව, අපි ප්රාථමික වර්ග තුනක් පිරිනමන්නෙමු: විවෘත-පහළ සිලින්ඩරාකාර, කෝප්ප හැඩැති සැලසුම සහ විවිධ සම්මත හැඩතල. අද්විතීය අවශ්යතා සපුරාලීම සඳහා විකල්ප සම්බන්ධක සහිත අභිරුචි හැඩැති මෝස්තර ද අපි සපයන්නෙමු.

oem පතුල් රහිත සිලින්ඩරාකාර සින්ටර් කාට්රිජ්

OEM කුසලාන නිර්මාණය සින්ටර් ලෝහ කාට්රිජ්

OEM විශේෂ නිර්මාණය සින්ටර් ලෝහ කාට්රිජ්

OEM බාධාවකින් තොරව සම්බන්ධකය සින්ටර් කරන ලද ලෝහ කාට්රිජ්

* යෙදුම මගින් OEM සින්ටර්ඩ් කාට්රිජ්

සින්ටර් ලෝහ කාට්රිජ්ස්ථිර සහ ස්ථායී ව්යුහයක් සමඟින් විඛාදනයට ප්රතිරෝධය, අම්ල සහ ක්ෂාර ඇතුළු ඒවායේ උසස් භෞතික ගුණාංග හේතුවෙන් විවිධ කාර්මික පෙරීමේ පද්ධතිවල ආකර්ෂණය ලබා ගනී. අපගේ කාට්රිජ් ඔබේ විශේෂිත අවශ්යතා මත පදනම්ව විවිධ ප්රමාණවලට සහ සිදුරු ප්රමාණයන්ට අභිරුචිකරණය කළ හැකිය. එබැවින්, ඔබගේ යෙදුම හෝ ව්යාපෘතිය කුමක් වුවත්, ඔබගේ අද්විතීය සින්ටර්ඩ් කාට්රිජ් අභිරුචිකරණය කිරීමට අදම HENGKO අමතන්න!

* HENGKO OEM ඔබේ විශේෂ සින්ටර්ඩ් කාට්රිජ් පෙරහන තෝරා ගන්නේ ඇයි?

HENGKO යනු මල නොබැඳෙන වානේ සින්ටර්ඩ් කාට්රිජ් නිෂ්පාදනය කරන ඉහළ පළපුරුදු නිෂ්පාදකයෙකි. සින්ටර් කරන ලද ලෝහ පෙරහන ක්ෂේත්රයේ වසර ගණනාවක පළපුරුද්ද සමඟින්, අපි රටවල් 50 කට වැඩි විවිධ කර්මාන්තවල බහුලව භාවිතා වන උසස් තත්ත්වයේ සහ විශ්වාසදායක පෙරහන් කෝප්පයක් නිෂ්පාදනය කිරීම සඳහා කීර්තියක් ඇති කර ඇත්තෙමු.

1. උසස් තත්ත්වයේ ද්රව්ය:

අපගේ සින්ටර් කරන ලද ෆිල්ටර් කාට්රිජ් සෑදී ඇත්තේ උසස් තාක්ෂණය සහ 316L මල නොබැඳෙන උසස් තත්ත්වයේ ද්රව්ය භාවිතයෙන් ඒවා කල් පවතින, කල් පවතින සහ ඒවායේ පෙරීමේ ක්රියාකාරිත්වයේ කාර්යක්ෂම බව සහතික කිරීමෙනි. HENGKO සුවිශේෂී සින්ටර් කිරීමේ ක්රියාවලියක් භාවිතා කරන අතර එය ඉහළ සිදුරු සහිත සහ සිදුරු ඒකාකාර ව්යාප්තියක් සහිත සිදුරු සහිත කාට්රිජ් පෙරහන නිපදවන අතර එමඟින් ඉහළ කාර්යක්ෂම පෙරීමේ ක්රියාවලියක් සිදු වේ.

2. OEM සේවාව

HENGKO හි සින්ටර්ඩ් ෆිල්ටර් කාට්රිජ් ඔවුන්ගේ පාරිභෝගිකයින්ගේ විවිධ අවශ්යතා සපුරාලීම සඳහා විවිධ ප්රමාණවලින්, හැඩවලින් සහ ද්රව්යවලින් පොහොසත් OEM සේවාවක් පිරිනමයි. ගෑස් සහ දියර පෙරීම, වාතය පිරිසිදු කිරීම, ජල පිරිපහදු කිරීම සහ තවත් බොහෝ දේ ඇතුළුව පුළුල් පරාසයක යෙදීම් සඳහා ඒවා සුදුසු ය.

3. සේවයෙන් පසු විශේෂඥ:

උසස් තත්ත්වයේ 316L SS කාට්රිජ් සඳහා, HENGKO විසින් තාක්ෂණික සහාය සහ අලෙවියෙන් පසු සේවාව ඇතුළු විශිෂ්ට පාරිභෝගික සේවාවක් ද සපයයි, ඔවුන්ගේ පාරිභෝගිකයින් ඔවුන්ගේ නිෂ්පාදන සහ සේවාවන් පිළිබඳව සෑහීමකට පත් වන බව සහතික කරයි.

සමස්තයක් වශයෙන්, HENGKO යනු සින්ටර් කරන ලද පෙරහන් වල විශ්වසනීය සහ විශ්වාසදායක නිෂ්පාදකයෙකු වන අතර, ගුණාත්මකභාවය සහ පාරිභෝගික තෘප්තිය සඳහා අපගේ කැපවීම උසස් තත්ත්වයේ පෙරීමේ විසඳුම් අවශ්ය ව්යාපාර සහ කර්මාන්ත සඳහා ඉහළම තේරීමක් බවට පත් කරයි.

* අපි අප සමඟ වැඩ කළ අය

සින්ටර් කරන ලද පෙරහන් වසර ගණනාවක් සැලසුම් කිරීම, සංවර්ධනය කිරීම සහ නිෂ්පාදනය කිරීම සමඟින්, HENGKO විසින් විවිධ ක්ෂේත්රවල බොහෝ ලෝක මට්ටමේ විශ්ව විද්යාල සහ පර්යේෂණ රසායනාගාර සමඟ දිගුකාලීන සමීප සහයෝගීතාවයක් පවත්වා ගෙන ගොස් ඇත. ඔබට අභිරුචිකරණය කළ කිසියම් විශේෂ සින්ටර් කළ පෙරහන් අවශ්ය නම්, කරුණාකර වහාම අප හා සම්බන්ධ වන්න. ඔබගේ පෙරීමේ ගැටළු සියල්ල විසඳන හොඳම පෙරහන් විසඳුම HENGKO විසින් සපයනු ඇත.

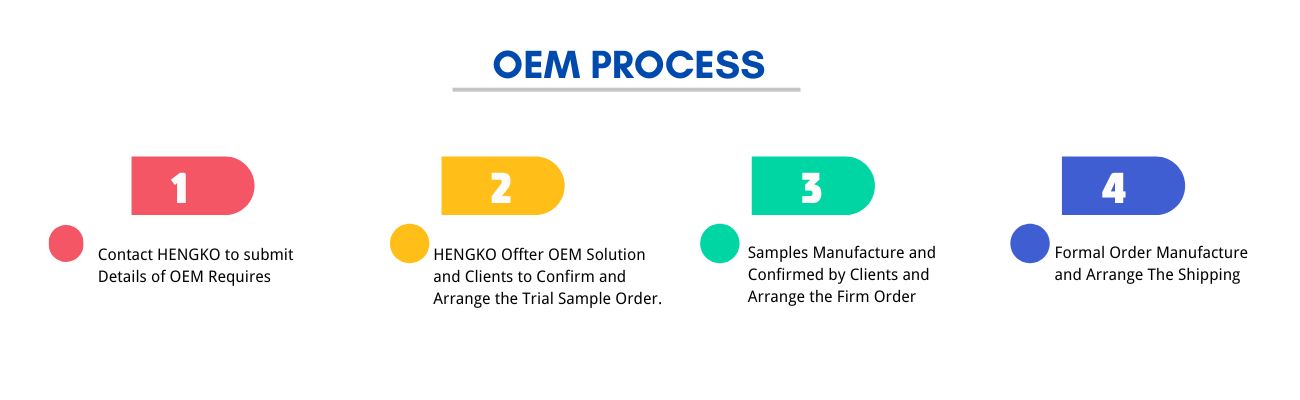

* OEM සින්ටර්ඩ් කාට්රිජ් පෙරහන සඳහා ඔබ කළ යුතු දේ - OEM ක්රියාවලිය

අභිරුචිකරණය කරන ලද සින්ටර් කළ කාට්රිජ් සඳහා ඔබ ඔබේ සංකල්පය අවසන් කළ පසු, ඔබේ සැලසුම් සහ තාක්ෂණික දත්ත අවශ්යතා පිළිබඳ විස්තර සාකච්ඡා කිරීමට අපගේ විකුණුම් කණ්ඩායම වෙත සම්බන්ධ වීමට නිදහස් වන්න. එවිට අපට ඔබේ නියම කරන ලද සින්ටර්ඩ් කාට්රිජ් ෆිල්ටරයේ නියැදියක් නිර්මාණය කිරීමට ඉදිරියට යා හැක. OEM ක්රියාවලිය පිළිබඳ වැඩි විස්තර සඳහා කරුණාකර පහත විස්තර බලන්න. මෙය සුමට සහයෝගීතාවයකට පහසුකම් සපයනු ඇතැයි අපි බලාපොරොත්තු වෙමු. ඔබගේ දැක්ම අද අප සමඟ බෙදා ගන්න!

* Sinered Cartridge ගැන නිතර අසන ප්රශ්න?

සින්ටර් කරන ලද තැටි සේවාදායකයින් පිළිබඳ නිතර අසනු ලබන ප්රශ්න කිහිපයක් පහත පරිදි වේ, ඒවා ප්රයෝජනවත් වනු ඇතැයි බලාපොරොත්තු වේ.

සින්ටර් කරන ලද ලෝහ කාට්රිජ් යනු පෙරහන් කාට්රිජ් මූලද්රව්ය වර්ගයකි, එය ලෝහ කුඩු වලින් සාදා ඇති අතර එය සංයුක්ත කර සින්ටර් කර තරල සහ වායූන් පෙරීමට හැකි සිදුරු සහිත ද්රව්යයක් නිර්මාණය කරයි. මේ වන විට අපි ප්රධාන වශයෙන් 316L මල නොබැඳෙන වානේ භාවිතා කරන්නේ විශිෂ්ට කාර්ය සාධනය සහ අනෙකුත් ඒවාට වඩා අඩු පිරිවැය නිසාය. එසේම සිදුරු සහිත ව්යුහය මඟින් ද්රව හෝ වායුව පෙරහන හරහා ගලා යාමට ඉඩ සලසයි, දූෂක හෝ අංශු හසුකර ගනී. එබැවින් ඔබට පිරිසිදු වායූන් සහ දියර ලබා ගත හැකිය.

ඇත්ත වශයෙන්ම, සින්ටර් කරන ලද ලෝහ කාට්රිජ් ප්රධාන වශයෙන් රසායනික, ඖෂධ, ආහාර සහ පාන වර්ග සහ ජල පිරිපහදු කිරීම වැනි විවිධ කර්මාන්තවල තරල සහ වායූන් පෙරීම සඳහා යොදා ගනී. ඒවා සාමාන්යයෙන් භාවිතා කරනුයේ තරල හෝ වායූන් වලින් අපද්රව්ය, අංශු සහ අපවිත්ර ද්රව්ය ඉවත් කිරීමට ය. කුඩා අපද්රව්ය බාධා කිරීමට අපට විවිධ සිදුරු ප්රමාණයෙන් OEM කළ හැකි බැවිනි.

සින්ටර් කරන ලද ලෝහ කාට්රිජ් සාමාන්යයෙන් 316L, 316, ලෝකඩ, ඉන්කෝ නිකල් සහ විවිධ සංයුක්ත ද්රව්ය වලින් සාදා ඇත. කුමන ද්රව්ය භාවිතා කළ යුතුද යන්න යෙදුම සහ පෙරන ලද තරල හෝ වායුව මත රඳා පවතී. එබැවින් ඔබේ පෙරීමේ මූලද්රව්ය සඳහා කුමන ද්රව්ය භාවිතා කළ යුතුද යන්න ඔබට තහවුරු කිරීමට අවශ්ය නම්, කරුණාකර අප හා සම්බන්ධ වී සින්ටර් කළ කාට්රිජ් භාවිතා කිරීමට ඔබේ තත්ත්වය අපට කියන්න.

සින්ටර් කරන ලද ලෝහ කාට්රිජ් මගින් විඛාදනයට ප්රතිරෝධය, අම්ල සහ ක්ෂාර වැනි විශිෂ්ට භෞතික ගුණාංග සපයයි. ඒවාට ස්ථිර සහ ස්ථාවර ව්යුහයක් ද ඇති අතර ඔබේ අවශ්යතා මත පදනම්ව නිශ්චිත ප්රමාණවලට සහ සිදුරු ප්රමාණයන්ට අභිරුචිකරණය කළ හැකිය.

ඔබේ සින්ටර් කරන ලද කාට්රිජ් සඳහා නිවැරදි සිදුරු ප්රමාණය තෝරා ගැනීම සුදුසු ප්රවාහ අනුපාතයක් පවත්වා ගනිමින් අපේක්ෂිත පෙරීමේ කාර්යක්ෂමතාවය සාක්ෂාත් කර ගැනීම සඳහා ඉතා වැදගත් වේ. සිදුරු ප්රමාණය තීරණය කරන්නේ කුමන ප්රමාණයේ අංශු ඵලදායි ලෙස පෙරීමට අවශ්ය තරලය හරහා යාමට ඉඩ සලසා දිය හැකිද යන්නයි. ඔබේ සින්ටර් කරන ලද කාට්රිජ් සඳහා නිවැරදි සිදුරු ප්රමාණය තෝරා ගැනීමට ඔබට උපකාර වන පියවර මෙන්න:

-

ඔබගේ යෙදුම තේරුම් ගන්න: ඔබ පෙරීම කරන තරලයේ ස්වභාවය සහ ඔබට ඉවත් කිරීමට අවශ්ය අංශු හෝ දූෂිත ද්රව්ය තේරුම් ගැනීමෙන් ආරම්භ කරන්න. අංශු ප්රමාණය ව්යාප්තිය, අංශු වර්ගය (උදා, ඝණ, ද්රව) සහ අංශු ප්රමාණයේ විභව වෙනස්කම් වැනි සාධක සලකා බලන්න.

-

පෙරීමේ ඉලක්ක හඳුනා ගන්න: ඔබේ පෙරීමේ ඉලක්ක තීරණය කරන්න. ඔබ ඉලක්ක කරන්නේ විශාල අංශු ඉවත් කිරීමට රළු පෙරීම, කුඩා අංශු සඳහා සියුම් පෙරීම හෝ අතිශය කුඩා දූෂක සඳහා submicron පෙරීමද?

-

අංශු ප්රමාණය විශ්ලේෂණය: පෙරීමට නියමිත තරලයේ අංශු ප්රමාණයේ විශ්ලේෂණයක් සිදු කරන්න. මෙය දැනට පවතින අංශු ප්රමාණයේ පරාසය පිළිබඳ වටිනා තොරතුරු සපයනු ඇත. සැලකිලිමත් වන අංශු ග්රහණය කර ගැනීමට අවශ්ය අවම සිදුරු ප්රමාණය තීරණය කිරීමට මෙම දත්ත ඔබට උපකාර කරයි.

-

සිදුරු ප්රමාණයේ පරාසය තෝරන්න: අංශු ප්රමාණය විශ්ලේෂණය මත පදනම්ව, අපේක්ෂිත අංශු ඵලදායී ලෙස ග්රහණය කර ගත හැකි සිදුරු ප්රමාණයේ පරාසයක් හඳුනා ගන්න. සිදුරු ප්රමාණය ඔබට ඉවත් කිරීමට අවශ්ය කුඩාම අංශුවලට වඩා කුඩා විය යුතු නමුත් අධික පීඩනය පහත වැටීම වළක්වා ගැනීමට තරම් විශාල විය යුතුය.

-

ප්රවාහ අනුපාතය සලකා බලන්න: කුඩා සිදුරු ප්රමාණයෙන් වැඩි පීඩනය පහත වැටීමට සහ ප්රවාහ අනුපාතය අඩු වීමට හේතු විය හැකි බව මතක තබා ගන්න. කාර්යක්ෂම පද්ධති ක්රියාකාරිත්වය සඳහා පිළිගත හැකි ප්රවාහ අනුපාතයන් සමඟ පෙරීමේ කාර්යක්ෂමතාව සමතුලිත කිරීම වැදගත් වේ.

-

නිෂ්පාදකයාගේ දත්ත උපදේශනය කරන්න: සින්ටර් කරන ලද ලෝහ කාට්රිජ් නිෂ්පාදකයින් බොහෝ විට ඔවුන්ගේ කාට්රිජ්වල අංශු ප්රමාණය රඳවා ගැනීමේ හැකියාවන් ලැයිස්තුගත කරන දත්ත පත්රිකා සපයයි. මෙම පිරිවිතරයන් ඔබට සුදුසු සිදුරු ප්රමාණයේ විකල්ප සමඟ ඔබේ පෙරීමේ අවශ්යතා ගැලපීමට උපකාරී වේ.

-

අත්හදා බැලීම සහ පරීක්ෂා කිරීම: හැකි නම්, ඔබේ නිශ්චිත යෙදුම සඳහා වඩාත් හොඳින් ක්රියා කරන්නේ කුමක්ද යන්න තීරණය කිරීමට විවිධ සිදුරු ප්රමාණයන් සහිත සින්ටර් කළ කාට්රිජ් භාවිතයෙන් පරීක්ෂණ පවත්වන්න. පෙරීමේ කාර්යක්ෂමතාව, ප්රවාහ අනුපාතය, පීඩන පහත වැටීම සහ කාට්රිජ් ආයු කාලය වැනි සාධක ඇගයීම.

-

අංශු පැටවීම සලකා බලන්න: ප්රතිස්ථාපනය කිරීමට පෙර කාට්රිජ් කොපමණ අංශු පැටවීම අත්විඳිය යුතුද යන්න සලකා බලන්න. විශාල සිදුරු සහිත කාට්රිජ් වැඩි අංශු සාන්ද්රණය සහිත යෙදුම්වල දිගු ආයු කාලයක් තිබිය හැක.

-

අනාගත වෙනස්කම්: අංශු ප්රමාණයට හෝ පැටවීමට බලපෑ හැකි ඔබේ ක්රියාවලියේ ඇති විය හැකි වෙනස්කම් අපේක්ෂා කරන්න. නිතර නිතර කාට්රිජ් ආදේශ කිරීමකින් තොරව මෙම වෙනස්කම් වලට අනුගත විය හැකි සිදුරු ප්රමාණය තෝරන්න.

-

ප්රවීණයන්ගෙන් උපදෙස් ලබා ගන්න: ඔබට සුදුසු සිදුරු ප්රමාණය ගැන අවිනිශ්චිත නම්, පෙරීමේ විශේෂඥයින් හෝ නිෂ්පාදකයාගේ තාක්ෂණික සහාය කණ්ඩායම සමඟ සාකච්ඡා කරන්න. ඔවුන්ගේ අත්දැකීම් සහ දැනුම මත පදනම්ව ඔවුන්ට වටිනා අවබෝධයක් ලබා දිය හැකිය.

සිදුරු ප්රමාණය තෝරා ගැනීම ඵලදායී පෙරීමේ තීරණාත්මක අංගයක් බව මතක තබා ගන්න. සින්ටර් කරන ලද කාට්රිජ් ඔබේ නිශ්චිත යෙදුම සඳහා ප්රශස්ත ලෙස ක්රියා කරන බව සහතික කිරීම සඳහා පෙරීමේ කාර්යක්ෂමතාව, ප්රවාහ අනුපාතය සහ පීඩන පහත වැටීම අතර සමතුලිතතාවයක් ඇති කර ගැනීම අත්යවශ්ය වේ.

ඔව්, සින්ටර් කරන ලද ලෝහ කාට්රිජ් නිශ්චිත අවශ්යතා සහ යෙදුම් සපුරාලීම සඳහා අභිරුචිකරණය කළ හැකිය. සින්ටර් කිරීම යනු නිෂ්පාදන ක්රියාවලියක් වන අතර එය ඝන කැබැල්ලක් නිර්මාණය කරන තෙක් ලෝහ කුඩු එකට විලයන තෙක් සංයුක්ත කිරීම සහ රත් කිරීම ඇතුළත් වේ. සින්ටර් කරන ලද ලෝහ කාට්රිජ් සාමාන්යයෙන් පෙරීමේ යෙදුම්වල භාවිතා වන අතර එහිදී ඒවා විශිෂ්ට පෙරීමේ කාර්යක්ෂමතාව සහ කල්පැවැත්ම ලබා දෙයි. මෙම කාට්රිජ් අභිරුචිකරණය විවිධ පැති ඇතුළත් විය හැක:

-

ද්රව්ය තෝරාගැනීම: සින්ටර් කිරීම සඳහා ලෝහ කුඩු තෝරා ගැනීම පෙරන ලද තරල වර්ගය, උෂ්ණත්වය සහ රසායනික අනුකූලතාව වැනි සාධක මත පදනම්ව සකස් කළ හැකිය.

-

සිදුරු ප්රමාණය සහ ව්යුහය: සින්ටර් කරන ලද ලෝහය තුළ සිදුරුවල ප්රමාණය සහ ව්යාප්තිය අපේක්ෂිත පෙරීමේ කාර්යක්ෂමතාව සහ ප්රවාහ අනුපාතය ලබා ගැනීම සඳහා සකස් කළ හැක.

-

කාට්රිජ් මානයන්: විශේෂිත පෙරහන් නිවාස හෝ පද්ධතිවලට ගැලපෙන පරිදි අභිරුචි කාට්රිජ් නිර්මාණය කළ හැකිය. විෂ්කම්භය, දිග සහ සමස්ත හැඩයේ වෙනස්කම් මෙයට ඇතුළත් වේ.

-

එන්ඩ් කැප්ස් සහ ෆිටිංස්: කාට්රිජ් වල එන්ඩ් කැප්, ඉන්ලට් සහ අවුට්ලට් සවි කිරීම්, පෙරීමේ පද්ධතියේ සම්බන්ධතා අවශ්යතාවලට ගැලපෙන පරිදි රිසිකරණය කළ හැකිය.

-

මතුපිට ප්රතිකාර: විඛාදන ප්රතිරෝධය, පිරිසිදු කිරීමේ පහසුව, හෝ ඇතැම් ද්රව සමඟ ගැළපීම සඳහා මතුපිට වෙනස් කිරීම වැනි විශේෂාංග වැඩිදියුණු කිරීමට අභිරුචි මතුපිට ප්රතිකාර යෙදිය හැකිය.

-

ආධාරක ව්යුහයන්: වඩාත් සංකීර්ණ යෙදුම් සඳහා, සින්ටර් කරන ලද කාට්රිජ් ඉහළ පීඩනයකට ඔරොත්තු දීමට හෝ ඉල්ලුම් කරන තත්වයන් තුළ ව්යුහාත්මක අඛණ්ඩතාව පවත්වා ගැනීමට ආධාරක ව්යුහයන් සමඟ නිර්මාණය කළ හැකිය.

-

බහු-ස්ථර කාට්රිජ්: සමහර යෙදුම්වලට නිශ්චිත පෙරීමේ ඉලක්ක සපුරා ගැනීම සඳහා විවිධ සින්ටර් කරන ලද ලෝහ හෝ දැල් ප්රමාණයේ බහු ස්ථර අවශ්ය විය හැකිය.

-

විශේෂ ආලේපන: ආන්තික තත්වයන් තුළ හෝ විශේෂිත යෙදුම් සඳහා එහි ක්රියාකාරිත්වය වැඩි දියුණු කිරීම සඳහා සින්ටර්ඩ් කාට්රිජ් සඳහා අතිරේක ආලේපන හෝ ප්රතිකාර යෙදිය හැකිය.

-

සහතික කිරීම් සහ අනුකූලතාව: විශේෂිත කර්මාන්ත ප්රමිතීන් සහ රෙගුලාසිවලට අනුකූල වන පරිදි අභිරුචිකරණය කළ කාට්රිජ් නිර්මාණය කළ හැකි අතර, ඒවා විශේෂිත කර්මාන්තවල භාවිතය සඳහා සුදුසු බව සහතික කරයි.

-

ප්රවාහ ලක්ෂණ: ප්රවාහ ව්යාප්තිය ප්රශස්ත කිරීමට සහ පෙරහන් මාධ්ය හරහා පීඩනය පහත වැටීම අවම කිරීමට කාට්රිජ් වල ජ්යාමිතිය අභිරුචිකරණය කළ හැක.

සින්ටර් කරන ලද ලෝහ කාට්රිජ් අභිරුචිකරණය කිරීම සලකා බැලීමේදී, නිෂ්පාදකයින් හෝ සින්ටර් කිරීමේ තාක්ෂණයේ පළපුරුදු විශේෂඥයින් සමඟ සහයෝගයෙන් කටයුතු කිරීම වැදගත් වේ. අපේක්ෂිත යෙදුම මත පදනම්ව ද්රව්ය තෝරා ගැනීම, සැලසුම් සලකා බැලීම් සහ ශක්යතා පිළිබඳ මග පෙන්වීම ඔවුන්ට සැපයිය හැකිය. ලබා දී ඇති ක්රියාවලියක හෝ කර්මාන්තයක අද්විතීය අවශ්යතා සඳහා පෙරීමේ විසඳුම සකස් කිරීමේ වාසිය අභිරුචිකරණය ලබා දෙයි.

සින්ටර් කරන ලද ලෝහ කාට්රිජ් වල ආයු කාලය මෙහෙයුම් පරිසරය, භාවිත වාර ගණන සහ නඩත්තුව ඇතුළු සාධක කිහිපයක් මත රඳා පවතී. නිතිපතා පිරිසිදු කිරීම සහ සුදුසු භාවිතය එහි ආයු කාලය සැලකිය යුතු ලෙස දීර්ඝ කළ හැකිය.

සින්ටර් කරන ලද ලෝහ කාට්රිජ් පිරිසිදු කිරීම එහි පෙරීමේ කාර්යක්ෂමතාව පවත්වා ගැනීමට සහ එහි ආයු කාලය දීර්ඝ කිරීමට අත්යවශ්ය වේ. පිරිසිදු කිරීමේ ක්රියාවලිය ඉවත් කරනු ලබන දූෂක වර්ගය සහ පෙරීමේ පද්ධතියේ ස්වභාවය මත රඳා පවතී. සින්ටර් කරන ලද ලෝහ කාට්රිජ් පිරිසිදු කරන්නේ කෙසේද යන්න පිළිබඳ පොදු මාර්ගෝපදේශයක් මෙන්න:

අවශ්ය ද්රව්ය:

- ජලය හෝ සුදුසු පිරිසිදු කිරීමේ විසඳුම

- මෘදු බුරුසුවක් හෝ ස්පොන්ජියක්

- සම්පීඩිත වාතය (තිබේ නම්)

- ආරක්ෂිත අත්වැසුම් සහ ඇස් කණ්ණාඩි (පිරිසිදු කිරීමේ රසායනික ද්රව්ය භාවිතා කරන්නේ නම්)

පියවර:

-

සකස් කිරීම: ඔබ පිරිසිදු කිරීමේ ක්රියාවලිය ආරම්භ කිරීමට පෙර පෙරීමේ පද්ධතිය ක්රියා විරහිත කර ඇති බවත්, ඕනෑම පීඩනයක් හෝ තරල ප්රවාහයක් ඉවත් කර ඇති බවත් සහතික කර ගන්න.

-

පද්ධතියෙන් ඉවත් කිරීම: නිෂ්පාදකයාගේ මාර්ගෝපදේශ අනුගමනය කරමින් පෙරීමේ පද්ධතියෙන් සින්ටර් කරන ලද ලෝහ කාට්රිජ් ඉවත් කරන්න.

-

මූලික පරීක්ෂාව: අවහිර වීම, අපිරිසිදු වීම හෝ ගොඩ නැගීමේ දෘශ්ය සලකුණු සඳහා කාට්රිජ් පරීක්ෂා කරන්න. අවශ්ය පිරිසිදු කිරීමේ ප්රමාණය තීරණය කිරීමට මෙය ඔබට උපකාර කරනු ඇත.

-

සේදීම: කාට්රිජ් සැහැල්ලුවෙන් අපිරිසිදු නම්, ඔබට එය වතුරෙන් සෝදාගත හැකිය. ලිහිල් අපවිත්ර ද්රව්ය ඉවත් කිරීමට සහ ඉවත් කිරීමට සාමාන්ය ප්රවාහයේ ප්රතිලෝම දිශාවට කාට්රිජ් හරහා මෘදු ලෙස ජලය ඉසින්න.

-

රසායනික පිරිසිදු කිරීම (අවශ්ය නම්): වඩා මුරණ්ඩු දූෂක සඳහා, ඔබට මෘදු පිරිසිදු කිරීමේ විසඳුමක් භාවිතා කිරීමට අවශ්ය විය හැකිය. පිරිසිදු කිරීමේ විසඳුමක් භාවිතා කරන්නේ නම්, මෙම පියවර අනුගමනය කරන්න:

a. නිෂ්පාදකයා හෝ විශේෂඥයෙකු විසින් නිර්දේශ කරන ලද සුදුසු පිරිසිදු කිරීමේ විසඳුම මිශ්ර කරන්න. ආ. නිශ්චිත කාලයක් සඳහා විසඳුම තුළ කාට්රිජ් ගිල්වන්න (සාමාන්යයෙන් නිෂ්පාදකයා විසින් නිර්දේශ කරනු ලැබේ). කාට්රිජ් වලට හානි කළ හැකි ආක්රමණශීලී රසායනික ද්රව්ය භාවිතා කිරීමෙන් වළකින්න. c. අපවිත්ර ද්රව්ය විසුරුවා හැරීමට සහ විසුරුවා හැරීමට ද්රාවණයේ ඇති කාට්රිජ් මෘදු ලෙස අවුස්සන්න.

-

යාන්ත්රික පිරිසිදු කිරීම: මෘදු බුරුසුවක්, ස්පොන්ජියක් හෝ මෘදු රෙද්දක් භාවිතා කර කාට්රිජ්වල බාහිර මතුපිට මෘදු ලෙස අතුල්ලන්න. සින්ටර් කරන ලද ලෝහ මතුපිටට හානි නොකිරීමට ප්රවේශම් වන්න. සීරීම් ඇති විය හැකි උල්ෙල්ඛ ද්රව්ය හෝ බුරුසු භාවිතා කිරීමෙන් වළකින්න.

-

Backflushing: Backflushing යනු සාමාන්ය ප්රවාහයේ ප්රතිවිරුද්ධ දිශාවට කාට්රිජ් හරහා ජලය යොමු කිරීම හෝ ද්රාවණය පිරිසිදු කිරීමයි. මෙය සිදුරු තුළ සිරවී ඇති අපවිත්ර ද්රව්ය ඉවත් කිරීමට සහ ඉවත් කිරීමට උපකාරී වේ. මෙම ක්රියාවලිය සඳහා අඩු පීඩන ජලය හෝ වාතය භාවිතා කරන්න.

-

සේදීම සහ වියළීම: පිරිසිදු කිරීමේ ද්රාවණයක් හෝ ලිහිල් කළ අපවිත්ර ද්රව්යවල අංශු ඉවත් කිරීම සඳහා පිරිසිදු ජලය සමග කාට්රිජ් හොඳින් සේදීම. නැවත ස්ථාපනය කිරීමට පෙර කාට්රිජ් සම්පූර්ණයෙන්ම වියළීමට ඉඩ දෙන්න. වියළීම වේගවත් කිරීම සඳහා සම්පීඩිත වාතය භාවිතා කළ හැකිය.

-

පරීක්ෂා කිරීම සහ නැවත ස්ථාපනය කිරීම: පිරිසිදු කළ කාට්රිජ් ඉතිරිව ඇති දූෂණය හෝ හානි සඳහා පරීක්ෂා කරන්න. එය පිරිසිදු හා නොවෙනස්ව පෙනෙන්නේ නම්, පෙරීමේ පද්ධතිය නැවත එකතු කර කාට්රිජ් නැවත ස්ථාපනය කරන්න.

-

නිතිපතා නඩත්තු කිරීම: ඔබේ පද්ධතියේ මෙහෙයුම් කොන්දේසි මත පදනම්ව නිතිපතා නඩත්තු කාලසටහනක් ක්රියාත්මක කරන්න. දූෂකවල ස්වභාවය, ප්රවාහ අනුපාතය සහ පරිසරය වැනි සාධක මත පදනම්ව පිරිසිදු කිරීමේ කාල පරතරයන් වෙනස් වේ.

සින්ටර් කරන ලද ලෝහ කාට්රිජ් වලට කිසිදු හානියක් වළක්වා ගැනීම සඳහා පිරිසිදු කිරීම සහ නඩත්තු කිරීම සඳහා නිෂ්පාදකයාගේ මාර්ගෝපදේශ අනුගමනය කරන්න. පිරිසිදු කිරීමේ ක්රියාවලිය පිළිබඳව ඔබට විශ්වාසයක් නොමැති නම්, ඔබේ නිශ්චිත කාට්රිජ් සහ යෙදුමට ගැලපෙන මග පෙන්වීම සඳහා නිෂ්පාදකයාගෙන් හෝ පෙරීමේ විශේෂඥයෙකුගෙන් උපදෙස් ලබාගන්න.

නිශ්චිත පෙරහන පද්ධතිය අනුව ස්ථාපන උපදෙස් වෙනස් විය හැක. සවිස්තරාත්මක ස්ථාපන මාර්ගෝපදේශ සාමාන්යයෙන් නිෂ්පාදනය සමඟ සපයනු ලැබේ හෝ නිෂ්පාදකයාගේ පාරිභෝගික සහායෙන් ලබා ගත හැකිය.

HENGKO හි කණ්ඩායම අපගේ ගනුදෙනුකරුවන් සඳහා පුළුල් සහය ලබා දීමට කැපවී සිටී. ඔබට ප්රශ්න ඇත්නම් හෝ සහාය අවශ්ය නම්, අපගේ පාරිභෝගික සේවා සහ තාක්ෂණික කණ්ඩායම් උදවු කිරීමට සූදානම්.

* ඔබ කැමති විය හැක

HENGKO විවිධ යෙදුම් සඳහා සුදුසු සින්ටර් කරන ලද පෙරහන් රාශියක් ඉදිරිපත් කරයි. කරුණාකර අපගේ පවතින සින්ටර් කළ පෙරහන් ලැයිස්තුවක් පහතින් සොයා ගන්න. මේවායින් කිසිවක් ඔබේ උනන්දුව උද්දීපනය කරන්නේ නම්, වැඩිදුර තොරතුරු සඳහා අදාළ සබැඳිය ක්ලික් කිරීමට නිදහස් වන්න. අද මිල විස්තර ලබා ගැනීමට, අප හා සම්බන්ධ වන්නka@hengko.com.