විවිධ කර්මාන්ත සඳහා පෙරීමේ ක්රම 12 ක්

පෙරීම යනු ඝන අංශු රඳවා තබා ගන්නා මාධ්යයක් හරහා ද්රවය ගමන් කිරීමෙන් ද්රවයකින් (ද්රව හෝ වායුව) ඝන අංශු වෙන් කිරීමට භාවිතා කරන තාක්ෂණයකි.ස්වභාවය අනුවද්රව සහ ඝන, අංශු ප්රමාණය, පෙරීමේ අරමුණ සහ අනෙකුත් සාධක, විවිධ පෙරීමේ ශිල්පීය ක්රම භාවිතා කරනු ලැබේ.මෙහිදී අපි විවිධ කර්මාන්තවල බහුලව භාවිතා වන ප්රධාන පෙරීමේ ක්රම වර්ග 12ක් ලැයිස්තුගත කරමු, ඒවා ඔබට පෙරීම පිළිබඳ වැඩි විස්තර දැන ගැනීමට ප්රයෝජනවත් වේ යැයි බලාපොරොත්තු වෙමු.

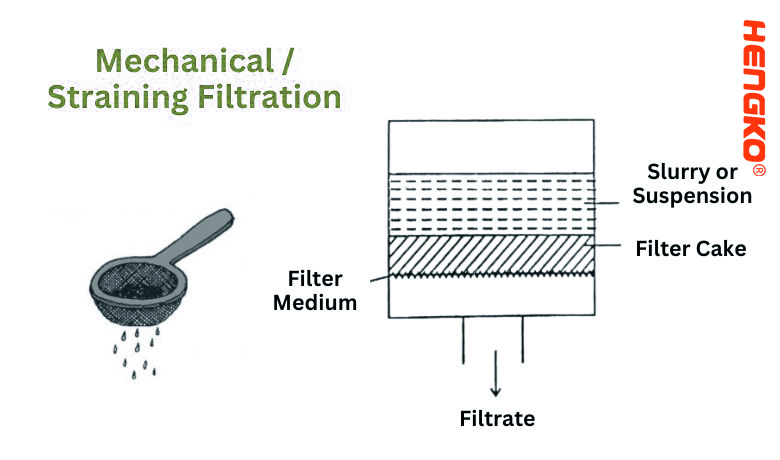

1. යාන්ත්රික / වික්රියා පෙරීම:

යාන්ත්රික / වික්රියා පෙරීම යනු සරලම සහ සරලම පෙරීමේ ක්රමවලින් එකකි.එහි හරය තුළ, යම් ප්රමාණයකට වඩා විශාල අංශු නතර කරන හෝ ග්රහණය කර ගන්නා බාධකයක් හෝ මාධ්යයක් හරහා තරලයක් (ද්රව හෝ වායුව) ගමන් කිරීම ඇතුළත් වන අතර, තරලය හරහා යාමට ඉඩ සලසයි.

1.) ප්රධාන ලක්ෂණ:

* පෙරහන් මාධ්යය: පෙරහන් මාධ්යයේ සාමාන්යයෙන් කුඩා විවරයන් හෝ සිදුරු ඇති අතර එහි ප්රමාණයෙන් කුමන අංශු හසු වන්නේද යන්න තීරණය කරයි.රෙදි, ලෝහ හෝ ප්ලාස්ටික් ඇතුළු විවිධ ද්රව්ය වලින් මාධ්යය සෑදිය හැක.

* අංශු ප්රමාණය: යාන්ත්රික පෙරීම මූලික වශයෙන් අංශු ප්රමාණය ගැන සැලකිලිමත් වේ.අංශුවක් පෙරහන් මාධ්යයේ සිදුරු ප්රමාණයට වඩා විශාල නම්, එය සිරවී හෝ වික්රියා කරයි.

* ප්රවාහ රටාව: බොහෝ යාන්ත්රික පෙරීමේ සැකසුම් වලදී, තරලය පෙරහන් මාධ්යයට ලම්බකව ගලා යයි.

2.) පොදු යෙදුම්:

*ගෘහස්ථ ජල පෙරහන්:අවසාදිත සහ විශාල අපවිත්ර ද්රව්ය ඉවත් කරන මූලික ජල පෙරහන් යාන්ත්රික පෙරීම මත රඳා පවතී.

*කෝපි පෙරීම:කෝපි ෆිල්ටරයක් යාන්ත්රික පෙරහනක් ලෙස ක්රියා කරයි, ඝන කෝපි පිටි රඳවා තබා ගනිමින් දියර කෝපි හරහා යාමට ඉඩ සලසයි.

*පිහිනුම් තටාක:තටාක පෙරහන් බොහෝ විට කොළ සහ කෘමීන් වැනි විශාල සුන්බුන් අල්ලා ගැනීමට දැලක් හෝ තිරයක් භාවිතා කරයි.

*කාර්මික ක්රියාවලීන්:බොහෝ නිෂ්පාදන ක්රියාවලීන් සඳහා ද්රව වලින් විශාල අංශු ඉවත් කිරීම අවශ්ය වන අතර යාන්ත්රික පෙරහන් නිතර භාවිතා වේ.

*HVAC පද්ධතිවල වායු පෙරහන්:මෙම පෙරහන් දූවිලි, පරාග සහ සමහර ක්ෂුද්ර ජීවීන් වැනි විශාල වාතයේ අංශු හසුකර ගනී.

3.) වාසි:

*සරල බව:යාන්ත්රික පෙරීම තේරුම් ගැනීමට, ක්රියාත්මක කිරීමට සහ නඩත්තු කිරීමට පහසුය.

*බහුකාර්යතාව:පෙරහන් මාධ්යයේ ද්රව්ය සහ සිදුරු ප්රමාණය වෙනස් කිරීමෙන්, යාන්ත්රික පෙරීම පුළුල් පරාසයක යෙදීම් සඳහා අනුවර්තනය කළ හැකිය.

*පිරිවැය ඵලදායී:එහි සරල බව නිසා මූලික හා නඩත්තු වියදම් බොහෝ විට සංකීර්ණ පෙරීමේ පද්ධතිවලට වඩා අඩුය.

4.) සීමාවන්:

*අවහිර වීම:කාලයාගේ ඇවෑමෙන්, වැඩි වැඩියෙන් අංශු සිරවී ඇති බැවින්, ෆිල්ටරය අවහිර විය හැක, එහි කාර්යක්ෂමතාව අඩු කිරීම සහ පිරිසිදු කිරීම හෝ ප්රතිස්ථාපනය කිරීම අවශ්ය වේ.

*විශාල අංශු වලට සීමා වේ:යාන්ත්රික පෙරීම ඉතා කුඩා අංශු, විසුරුවා හරින ලද ද්රව්ය හෝ ඇතැම් ක්ෂුද්ර ජීවීන් ඉවත් කිරීම සඳහා ඵලදායී නොවේ.

*නඩත්තු:කාර්යක්ෂමතාව පවත්වා ගැනීම සඳහා පෙරහන් මාධ්යය නිතිපතා පරීක්ෂා කිරීම සහ ප්රතිස්ථාපනය කිරීම හෝ පිරිසිදු කිරීම අත්යවශ්ය වේ.

අවසාන වශයෙන්, යාන්ත්රික හෝ පෙරීමේ පෙරීම අංශු ප්රමාණය මත පදනම්ව වෙන් කිරීමේ මූලික ක්රමයකි.ඉතා කුඩා අංශු හෝ ද්රාවිත ද්රව්ය ඉවත් කිරීමට අවශ්ය යෙදුම් සඳහා එය සුදුසු නොවිය හැකි නමුත්, එය බොහෝ එදිනෙදා සහ කාර්මික යෙදුම් සඳහා විශ්වාසදායක සහ කාර්යක්ෂම ක්රමයකි.

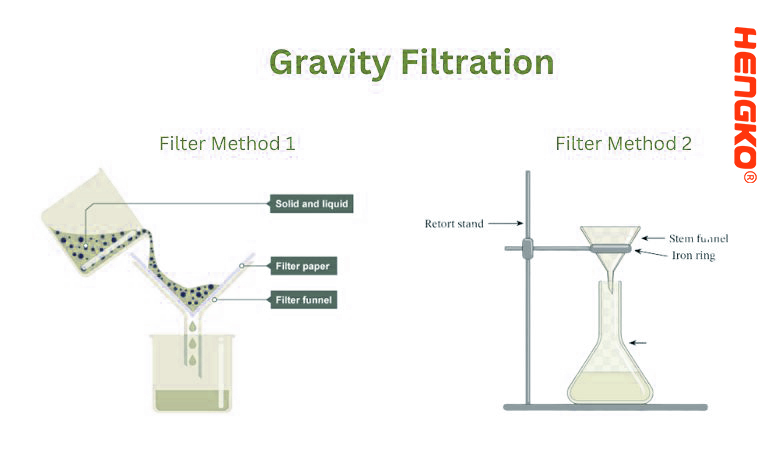

2. ගුරුත්වාකර්ෂණ පෙරීම:

ගුරුත්වාකර්ෂණ පෙරීම යනු ගුරුත්වාකර්ෂණ බලය යොදා ගනිමින් ද්රවයකින් ඝන ද්රව්යයක් වෙන් කිරීම සඳහා රසායනාගාරයේ මූලික වශයෙන් භාවිතා කරන තාක්ෂණයකි.ඝන ද්රවයේ ද්රාව්ය නොවන විට හෝ ද්රවයකින් අපද්රව්ය ඉවත් කිරීමට අවශ්ය වූ විට මෙම ක්රමය සුදුසු වේ.

1.) ක්රියාවලිය:

* සාමාන්යයෙන් සෙලියුලෝස් වලින් සාදන ලද කවාකාර පෙරහන් කඩදාසියක් නමා පුනීලක තබා ඇත.

* ඝන සහ දියර මිශ්රණය පෙරහන කඩදාසි මත වත් කරනු ලැබේ.

* ගුරුත්වාකර්ෂණයේ බලපෑම යටතේ, ද්රවය පෙරහන කඩදාසියේ සිදුරු හරහා ගොස් පහතින් එකතු වන අතර ඝනකම කඩදාසි මත පවතී.

2.) ප්රධාන ලක්ෂණ:

* පෙරහන් මාධ්යය:සාමාන්යයෙන්, ගුණාත්මක පෙරහන කඩදාසි භාවිතා වේ.පෙරහන් කඩදාසි තෝරාගැනීම වෙන් කළ යුතු අංශුවල ප්රමාණය සහ අවශ්ය පෙරීමේ වේගය මත රඳා පවතී.

* උපකරණ:සරල වීදුරු හෝ ප්ලාස්ටික් පුනීල බොහෝ විට භාවිතා වේ.ෆිල්ටරේට් එකතු කිරීම සඳහා පුනීලය ප්ලාස්ක් හෝ බීකරයකට ඉහලින් වළලු ලෑල්ලක් මත තබා ඇත

(පෙරහන හරහා ගමන් කර ඇති ද්රව).

* බාහිර පීඩනයක් නොමැත:බාහිර පීඩන වෙනස ක්රියාවලිය වේගවත් කරන රික්ත පෙරීම මෙන් නොව, ගුරුත්වාකර්ෂණ පෙරීම රඳා පවතින්නේ ගුරුත්වාකර්ෂණ බලය මත පමණි.මෙයින් අදහස් කරන්නේ එය රික්තය හෝ කේන්ද්රාපසාරී පෙරීම වැනි වෙනත් ක්රමවලට වඩා සාමාන්යයෙන් මන්දගාමී බවයි.

3) පොදු යෙදුම්:

* රසායනාගාර වෙන් කිරීම්:

ගුරුත්වාකර්ෂණ පෙරීම රසායන විද්යාගාරවල සරල වෙන් කිරීම් සඳහා හෝ ද්රාවණවල ඇති අපද්රව්ය ඉවත් කිරීම සඳහා පොදු ක්රමවේදයකි.

* තේ සෑදීම:තේ බෑගයක් භාවිතයෙන් තේ සෑදීමේ ක්රියාවලිය අත්යවශ්යයෙන්ම ගුරුත්වාකර්ෂණ පෙරීමේ ආකාරයකි.

එහිදී දියර තේ බෑගය හරහා ගමන් කරයි (පෙරහන මාධ්යය ලෙස ක්රියා කරයි), ඝන තේ දළු ඉතිරි කරයි.

4.) වාසි:

* සරල බව:එය සරල ක්රමයක් වන අතර එය අවම උපකරණ අවශ්ය වන අතර එය ප්රවේශ විය හැකි සහ තේරුම් ගැනීමට පහසු වේ.

* විදුලිය අවශ්ය නොවේ: එය බාහිර පීඩනය හෝ යන්ත්ර සූත්ර මත රඳා නොපවතින බැවින්, කිසිදු බල ප්රභවයකින් තොරව ගුරුත්වාකර්ෂණ පෙරීම සිදු කළ හැක.

* ආරක්ෂාව:පීඩනය වැඩි වීමකින් තොරව, පීඩන පද්ධති හා සසඳන විට අනතුරු අවදානම අඩු වේ.

5.) සීමාවන්:

* වේගය:ගුරුත්වාකර්ෂණ පෙරීම මන්දගාමී විය හැක, විශේෂයෙන් සියුම් අංශු හෝ ඉහළ ඝන අන්තර්ගතයක් සහිත මිශ්රණ පෙරීමේදී.

* ඉතා සියුම් අංශු සඳහා සුදුසු නොවේ:ඉතා කුඩා අංශු පෙරහන කඩදාසි හරහා ගමන් කිරීමට හෝ එය ඉක්මනින් අවහිර වීමට හේතු විය හැක.

* සීමිත ධාරිතාව:සරල පුනීල සහ පෙරහන් කඩදාසි මත රඳා පැවතීම නිසා එය මහා පරිමාණ කාර්මික ක්රියාවලීන් සඳහා සුදුසු නොවේ.

සාරාංශයක් ලෙස, ගුරුත්වාකර්ෂණ පෙරීම යනු ද්රව වලින් ඝන ද්රව්ය වෙන් කිරීමේ සරල හා සරල ක්රමයකි.සියලුම අවස්ථා සඳහා එය වේගවත්ම හෝ කාර්යක්ෂම ක්රමය නොවිය හැකි වුවද, එහි භාවිතයේ පහසුව සහ අවම උපකරණ අවශ්යතා බොහෝ රසායනාගාර සැකසුම් තුළ එය ප්රධාන තැනක් ගනී.

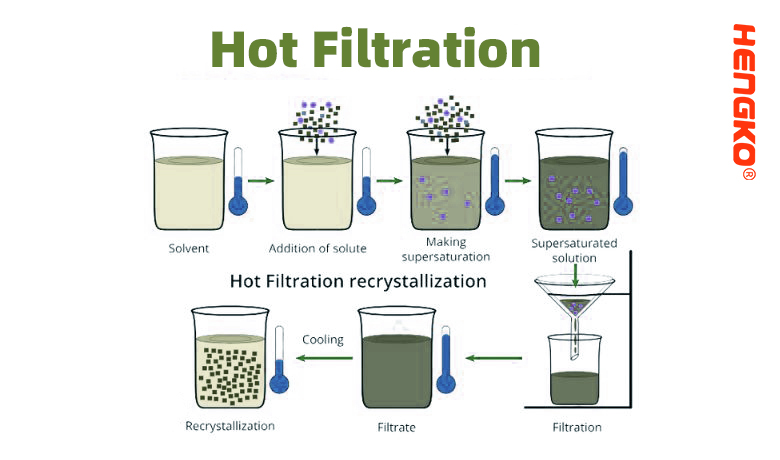

3. උණුසුම් පෙරීම

උණුසුම් පෙරීම යනු උණුසුම් සන්තෘප්ත ද්රාවණයකින් ද්රාව්ය නොවන අපද්රව්ය සිසිල් වී ස්ඵටිකීකරණය වීමට පෙර වෙන් කිරීමට භාවිතා කරන රසායනාගාර තාක්ෂණයකි.ප්රධාන අරමුණ වනුයේ පවතින අපද්රව්ය ඉවත් කිරීම, සිසිලනය වන විට ඒවා අපේක්ෂිත ස්ඵටිකවලට ඇතුළත් නොවන බව සහතික කිරීමයි.

1.) ක්රියා පටිපාටිය:

* උණුසුම:අවශ්ය ද්රාවණය සහ අපද්රව්ය අඩංගු ද්රාවණය මුලින්ම රත් කර ද්රාවණය සම්පූර්ණයෙන්ම විසුරුවා හරිනු ලැබේ.

* උපකරණ සැකසීම:පෙරහන් පුනීලයක්, වඩාත් සුදුසු වීදුරු වලින් සාදන ලද, ප්ලාස්ක් හෝ බීකරයක් මත තබා ඇත.පෙරහන කඩදාසි කැබැල්ලක් පුනීලය තුළ තබා ඇත.පෙරීමේදී ද්රාවණය නොමේරූ ස්ඵටිකීකරණය වැළැක්වීම සඳහා, පුනීලය බොහෝ විට වාෂ්ප ස්නානය හෝ තාපන ආවරණයක් භාවිතයෙන් රත් කරනු ලැබේ.

* මාරු:උණුසුම් ද්රාවණය පුනීලයට වත් කරනු ලබන අතර, දියර කොටස (පෙරහන) පෙරහන කඩදාසි හරහා ගමන් කර පහත ඇති ප්ලාස්ක් හෝ බීකරයේ එකතු වේ.

* අපද්රව්ය හසුකර ගැනීම:දිය නොවන අපද්රව්ය පෙරහන් කඩදාසි මත ඉතිරි වේ.

2.) ප්රධාන කරුණු:

* උෂ්ණත්වය පවත්වා ගැනීම:ක්රියාවලිය අතරතුර සෑම දෙයක්ම උණුසුම්ව තබා ගැනීම ඉතා වැදගත් වේ.

උෂ්ණත්වයේ ඕනෑම පහත වැටීමක් අපද්රව්ය සමඟ පෙරහන් කඩදාසි මත අපේක්ෂිත ද්රාවණය ස්ඵටිකීකරණය වීමට හේතු විය හැක.

* නළා පෙරහන් කඩදාසි:බොහෝ විට, පෙරහන කඩදාසිය එහි මතුපිට ප්රමාණය වැඩි කිරීම සඳහා නිශ්චිත ආකාරයකින් නළා හෝ නැමීම වේගවත් පෙරීම ප්රවර්ධනය කරයි.

* වාෂ්ප නාන හෝ උණු වතුර ස්නානය:මෙය බහුලව භාවිතා වන්නේ පුනීලය සහ ද්රාවණය උණුසුම්ව තබා ගැනීම, ස්ඵටිකීකරණය වීමේ අවදානම අඩු කිරීම සඳහා ය.

3.) වාසි:

* කාර්යක්ෂමතාව:පිරිසිදු ස්ඵටික සහතික කිරීම, ස්ඵටිකීකරණයට පෙර ද්රාවණයකින් අපද්රව්ය ඉවත් කිරීමට ඉඩ සලසයි.

*පැහැදිලි බව:දිය නොවන අපවිත්ර ද්රව්ය වලින් තොර පැහැදිලි පෙරහනක් ලබා ගැනීමට උපකාරී වේ.

4.) සීමාවන්:

* තාප ස්ථායීතාව:සියලුම සංයෝග ඉහළ උෂ්ණත්වවලදී ස්ථායී නොවේ, සමහර සංවේදී සංයෝග සඳහා උණුසුම් පෙරීම භාවිතය සීමා කළ හැකිය.

* ආරක්ෂාව පිළිබඳ කරුණු:උණුසුම් විසඳුම් හැසිරවීම පිලිස්සුම් අවදානම වැඩි කරන අතර අමතර පූර්වාරක්ෂාවන් අවශ්ය වේ.

* උපකරණ සංවේදීතාව:වීදුරු භාණ්ඩ කෙරෙහි විශේෂ අවධානයක් යොමු කළ යුතුය වේගවත් උෂ්ණත්ව වෙනස්වීම් එය ඉරිතැලීමට හේතු විය හැක.

සාරාංශයක් ලෙස, උණුසුම් පෙරීම යනු උණුසුම් ද්රාවණයකින් අපද්රව්ය වෙන් කිරීම සඳහා විශේෂයෙන් නිර්මාණය කර ඇති තාක්ෂණයකි, සිසිලනයෙන් ලැබෙන ස්ඵටික හැකි තරම් පිරිසිදු බව සහතික කරයි.ඵලදායී සහ ආරක්ෂිත ප්රතිඵල සඳහා නිසි තාක්ෂණික ක්රම සහ ආරක්ෂක පූර්වෝපායන් අත්යවශ්ය වේ.

4. සීතල පෙරීම

සීතල පෙරීම යනු ද්රව්ය වෙන් කිරීම හෝ පිරිසිදු කිරීම සඳහා ප්රධාන වශයෙන් රසායනාගාරයේ භාවිතා කරන ක්රමයකි.නමට අනුව, සීතල පෙරීම යනු ද්රාවණය සිසිල් කිරීම, සාමාන්යයෙන් අනවශ්ය ද්රව්ය වෙන් කිරීම ප්රවර්ධනය කිරීම සඳහා ය.

1. ක්රියා පටිපාටිය:

* විසඳුම සිසිල් කිරීම:විසඳුම සිසිල් කරනු ලැබේ, බොහෝ විට අයිස් ස්නානයක හෝ ශීතකරණයක් තුළ.මෙම සිසිලන ක්රියාවලිය ද්රාවණයෙන් ස්ඵටිකීකරණය වීමට අඩු උෂ්ණත්වවලදී අඩු ද්රාව්ය වන අනවශ්ය ද්රව්ය (බොහෝ විට අපද්රව්ය) ඇති කරයි.

* උපකරණ සැකසීම:අනෙකුත් පෙරීමේ ශිල්පීය ක්රමවල මෙන්, පෙරහන් පුනීලයක් ලබා ගන්නා යාත්රාවක් මත තබා ඇත (ප්ලාස්ක් හෝ බීකරයක් වැනි).පෙරහන කඩදාසියක් පුනීලය තුළ ස්ථානගත කර ඇත.

* පෙරීම:සීතල විසඳුම පුනීලයට වත් කරනු ලැබේ.උෂ්ණත්වය අඩු වීම නිසා ස්ඵටිකීකරණය වී ඇති ඝන අපද්රව්ය, පෙරහන කඩදාසි මත සිරවී ඇත.ෆිල්ටරේට් ලෙස හඳුන්වන පිරිසිදු කරන ලද ද්රාවණය පහත භාජනයෙහි එකතු වේ.

ප්රධාන කරුණු:

* අරමුණ:සීතල පෙරීම ප්රධාන වශයෙන් භාවිතා කරනුයේ අඩු උෂ්ණත්වවලදී දිය නොවන හෝ අඩු ද්රාව්ය බවට පත්වන අපිරිසිදු හෝ අනවශ්ය ද්රව්ය ඉවත් කිරීමට ය.

* වර්ෂාපතනය:මෙම තාක්ෂණය වර්ෂාපතන ප්රතික්රියා සමඟ සමපාතව භාවිතා කළ හැකි අතර, සිසිලනය මත වර්ෂාපතනයක් ඇති වේ.

* ද්රාව්යතාව:සීතල පෙරීම අඩු උෂ්ණත්වවලදී සමහර සංයෝගවල අඩු ද්රාව්යතාවයේ වාසිය ලබා ගනී.

වාසි:

* පිරිසිදුකම:එය සිසිලන විට ස්ඵටික වන අනවශ්ය සංරචක ඉවත් කිරීම මගින් විසඳුමක සංශුද්ධතාවය වැඩි දියුණු කිරීමට ක්රමයක් සපයයි.

* තෝරාගත් වෙන්වීම:නිශ්චිත උෂ්ණත්වවලදී ඇතැම් සංයෝග පමණක් අවක්ෂේප හෝ ස්ඵටික වන බැවින්, වරණීය වෙන් කිරීම් සඳහා සීතල පෙරීම භාවිතා කළ හැක.

සීමාවන්:

* අසම්පූර්ණ වෙන්වීම:සියලුම අපද්රව්ය සිසිලන විට ස්ඵටිකීකරණයට හෝ අවක්ෂේප වීමට ඉඩ නොතබයි, එබැවින් සමහර අපවිත්ර ද්රව්ය තවමත් පෙරහන තුළ පැවතිය හැකිය.

* අපේක්ෂිත සංයෝගය අහිමි වීමේ අවදානම:පොලී සංයෝගය අඩු උෂ්ණත්වවලදී ද්රාව්යතාව අඩු කර ඇත්නම්, එය අපද්රව්ය සමඟ ස්ඵටිකීකරණය විය හැක.

* කාලය කා දමන:ද්රව්යය මත පදනම්ව, අපේක්ෂිත අඩු උෂ්ණත්වයට ළඟා වීම සහ අපද්රව්ය ස්ඵටිකීකරණය වීමට ඉඩ දීම කාලය ගත විය හැකිය.

සාරාංශයක් ලෙස, සීතල පෙරීම යනු වෙන්වීම සාක්ෂාත් කර ගැනීම සඳහා උෂ්ණත්ව වෙනස්වීම් භාවිතා කරන විශේෂිත තාක්ෂණයකි.සමහර අපද්රව්ය හෝ සංරචක ප්රධාන ද්රාවණයෙන් වෙන්වීමට ඉඩ සලසමින් අඩු උෂ්ණත්වවලදී ස්ඵටිකීකරණයට හෝ අවක්ෂේප කිරීමට දන්නා විට මෙම ක්රමය විශේෂයෙන් ප්රයෝජනවත් වේ.සියලුම ශිල්පීය ක්රම මෙන්ම, ඵලදායී ප්රතිඵල සඳහා සම්බන්ධ ද්රව්යවල ගුණාංග අවබෝධ කර ගැනීම ඉතා වැදගත් වේ.

5. රික්ත පෙරීම:

රික්ත පෙරීම යනු ඝන ද්රව්ය ද්රව වලින් වෙන් කිරීමට භාවිතා කරන වේගවත් පෙරීමේ ක්රමයකි.පද්ධතියට රික්තයක් යෙදීමෙන්, ද්රව පෙරහන හරහා ඇද ගන්නා අතර, ඝන අපද්රව්ය ඉතිරි වේ.විශාල අපද්රව්ය ප්රමාණයක් වෙන් කිරීමට හෝ පෙරීම දුස්ස්රාවී හෝ සෙමින් චලනය වන ද්රවයක් වන විට එය විශේෂයෙන් ප්රයෝජනවත් වේ.

1.) ක්රියා පටිපාටිය:

* උපකරණ සැකසීම:Büchner පුනීලයක් (හෝ රික්ත පෙරීම සඳහා නිර්මාණය කර ඇති සමාන පුනීලයක්) ප්ලාස්ක් එකක් මත ස්ථානගත කර ඇත, බොහෝ විට පෙරහන් ප්ලාස්ක් හෝ Büchner ප්ලාස්ක් ලෙස හැඳින්වේ.නළය රික්ත ප්රභවයකට සම්බන්ධ කර ඇත.පෙරහන් කඩදාසි කැබැල්ලක් හෝ ඒසින්ටර් කර ඇතවීදුරු තැටිය පෙරීමේ මාධ්යය ලෙස ක්රියා කිරීම සඳහා පුනීලය තුළ තබා ඇත.

* රික්තය යෙදීම:රික්ත ප්රභවය සක්රිය කර ඇති අතර, ප්ලාස්ක් ඇතුළත පීඩනය අඩු කරයි.

* පෙරීම:දියර මිශ්රණය පෙරහන මත වත් කරනු ලැබේ.ප්ලාස්ක් තුළ ඇති අඩු පීඩනය පෙරහන මාධ්යය හරහා ද්රව (පෙරහන) ඇද ගන්නා අතර, ඝන අංශු (අවශේෂ) ඉහලින් තබයි.

2.) ප්රධාන කරුණු:

* වේගය:ගුරුත්වාකර්ෂණ බලයෙන් ක්රියාත්මක වන පෙරීමට සාපේක්ෂව රික්තක යෙදීම සැලකිය යුතු ලෙස පෙරීමේ ක්රියාවලිය වේගවත් කරයි.

* මුද්රාව:රික්තය පවත්වා ගැනීම සඳහා පුනීලය සහ නළය අතර හොඳ මුද්රාවක් ඉතා වැදගත් වේ.බොහෝ විට, මෙම මුද්රාව රබර් හෝ සිලිකොන් බුන්ග් භාවිතයෙන් ලබා ගනී.

* ආරක්ෂාව:රික්තය යටතේ වීදුරු උපකරණ භාවිතා කරන විට, පුපුරා යාමේ අවදානමක් ඇත.සියලුම වීදුරු භාණ්ඩ ඉරිතැලීම් වලින් තොර බව සහතික කිරීම අත්යවශ්ය වේ

අඩුපාඩු සහ හැකි විට සැකසීම ආරක්ෂා කිරීම.

3.) වාසි:

* කාර්යක්ෂමතාව:සරල ගුරුත්වාකර්ෂණ පෙරීමට වඩා රික්ත පෙරීම ඉතා වේගවත් වේ.

* බහුකාර්යතාව:එය ඉතා දුස්ස්රාවී හෝ ඝන අපද්රව්ය විශාල ප්රමාණයක් ඇති ඒවා ඇතුළුව පුළුල් පරාසයක විසඳුම් සහ අත්හිටුවීම් සමඟ භාවිතා කළ හැකිය.

* පරිමාණය:කුඩා පරිමාණ රසායනාගාර ක්රියා පටිපාටි සහ විශාල කාර්මික ක්රියාවලීන් සඳහා සුදුසු වේ.

4.) සීමාවන්:

* උපකරණ අවශ්යතා:රික්තක ප්රභවයක් සහ විශේෂිත පුනීල ඇතුළු අමතර උපකරණ අවශ්ය වේ.

* අවහිර වීමේ අවදානම:ඝන අංශු ඉතා සියුම් නම්, ඒවා පෙරහන මාධ්යය අවහිර කරයි, පෙරීමේ ක්රියාවලිය මන්දගාමී කරයි හෝ නතර කරයි.

* ආරක්ෂාව පිළිබඳ කරුණු:වීදුරු භාණ්ඩ සමඟ රික්තකයක් භාවිතා කිරීම, නිසි ආරක්ෂිත පූර්වාරක්ෂාවන් අවශ්ය වන පිපිරීමේ අවදානම හඳුන්වා දෙයි.

සාරාංශයක් ලෙස, රික්ත පෙරීම යනු ද්රව වලින් ඝන ද්රව්ය වෙන් කිරීම සඳහා ප්රබල සහ කාර්යක්ෂම ක්රමයකි, විශේෂයෙන් වේගවත් පෙරීම යෝග්ය අවස්ථාවන්හිදී හෝ ගුරුත්වාකර්ෂණ බලය යටතේ පමණක් පෙරීමට ප්රමාද වන විසඳුම් සමඟ කටයුතු කරන විට.සාර්ථක සහ ආරක්ෂිත ප්රතිඵල සහතික කිරීම සඳහා නිසි සැකසුම, උපකරණ පරීක්ෂා කිරීම සහ ආරක්ෂිත පූර්වාරක්ෂාවන් අත්යවශ්ය වේ.

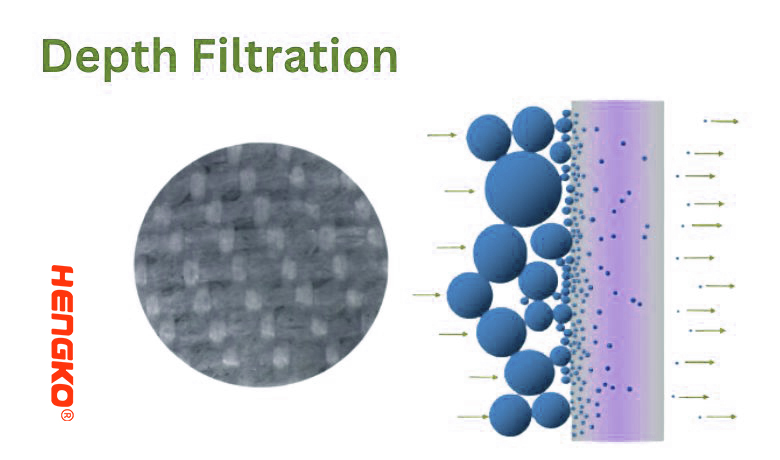

6. ගැඹුර පෙරීම:

ගැඹුර පෙරීම යනු මතුපිටින් පමණක් නොව, පෙරහන් මාධ්යයේ ඝනකම (හෝ "ගැඹුර") තුළ අංශු ග්රහණය කර ගන්නා පෙරීමේ ක්රමයකි.ගැඹුර පෙරීමේ පෙරහන් මාධ්යය සාමාන්යයෙන් ඝන, සිදුරු සහිත ද්රව්යයක් වන අතර එය එහි ව්යුහය පුරා අංශු හසුකර ගනී.

1.) යාන්ත්රණය:

* සෘජු අන්තර්ක්රියා: අංශු පෙරහන් මාධ්යය සමඟ ස්පර්ශ වන විට ඒවා සෘජුවම ග්රහණය කර ගනී.

* Adsorption: van der Waals බලවේග සහ අනෙකුත් ආකර්ෂණීය අන්තර්ක්රියා හේතුවෙන් අංශු පෙරහන් මාධ්යයට අනුගත වේ.

* විසරණය: බ්රව්නියානු චලිතය හේතුවෙන් කුඩා අංශු අක්රමවත් ලෙස චලනය වන අතර අවසානයේ පෙරහන් මාධ්යය තුළ සිර වේ.

2.) ද්රව්ය:

ගැඹුර පෙරීම සඳහා භාවිතා කරන පොදු ද්රව්ය ඇතුළත් වේ:

* සෙලියුලෝස්

* ඩයටෝමස් පෘථිවිය

* පර්ලයිට්

* බහු අවයවික ෙරසින්

3.) ක්රියා පටිපාටිය:

* සකස් කිරීම:ගැඹුර පෙරහන ද්රව හෝ වායුව එහි සම්පූර්ණ ඝනකම හරහා ගමන් කිරීමට බල කරන ආකාරයෙන් පිහිටුවා ඇත.

* පෙරීම:පෙරහන් මාධ්යය හරහා තරලය ගලා යන විට, අංශු මතුපිට පමණක් නොව, පෙරනයේ ගැඹුර පුරාම සිරවී ඇත.

* ප්රතිස්ථාපනය / පිරිසිදු කිරීම:පෙරහන් මාධ්යය සංතෘප්ත වීමෙන් හෝ ප්රවාහ අනුපාතය සැලකිය යුතු ලෙස පහත වැටීමෙන් පසු එය ප්රතිස්ථාපනය කිරීම හෝ පිරිසිදු කිරීම අවශ්ය වේ.

4.) ප්රධාන කරුණු:

* බහුකාර්යතාව:සාපේක්ෂ වශයෙන් විශාල අංශුවල සිට ඉතා සියුම් ඒවා දක්වා පුළුල් පරාසයක අංශු ප්රමාණයන් පෙරීමට ගැඹුර පෙරහන් භාවිතා කළ හැක.

* අනුක්රමණ ව්යුහය:සමහර ගැඹුර පෙරහන් වල ශ්රේණිගත ව්යුහයක් ඇත, එනම් සිදුරු ප්රමාණය ඇතුල් වීමේ සිට පිටවන පැත්ත දක්වා වෙනස් වේ.මෙම සැලසුම මඟින් විශාල අංශු ඇතුල්වීම අසල සිරවී ඇති අතර සියුම් අංශු පෙරහන තුළ ගැඹුරට ග්රහණය කර ගන්නා බැවින් වඩාත් කාර්යක්ෂම අංශු ග්රහණය කර ගැනීමට ඉඩ සලසයි.

5.) වාසි:

* ඉහළ අපිරිසිදු රඳවා ගැනීමේ හැකියාව:පෙරහන් ද්රව්යයේ පරිමාව හේතුවෙන් ගැඹුර පෙරහන් වලට සැලකිය යුතු අංශු ප්රමාණයක් රඳවා ගත හැකිය.

* විවිධ අංශු ප්රමාණයන්ට ඉවසීම:ඔවුන්ට අංශු ප්රමාණයේ පුළුල් පරාසයක් සහිත තරල හැසිරවිය හැකිය.

* මතුපිට අවහිර වීම අඩු වීම:පෙරහන් මාධ්යය පුරා අංශු සිරවී ඇති බැවින්, ගැඹුර පෙරහන් මතුපිට පෙරහන්වලට සාපේක්ෂව අඩු මතුපිට අවහිරවීම් අත්විඳීමට නැඹුරු වේ.

6.) සීමාවන්:

* ප්රතිස්ථාපන සංඛ්යාතය:තරලයේ ස්වභාවය සහ අංශු ප්රමාණය අනුව, ගැඹුර පෙරහන් සංතෘප්ත විය හැකි අතර ප්රතිස්ථාපනය අවශ්ය වේ.

* සැමවිටම පුනර්ජනනීය නොවේ:සමහර ගැඹුරු පෙරහන්, විශේෂයෙන්ම තන්තුමය ද්රව්ය වලින් සාදා ඇති ඒවා, පහසුවෙන් පිරිසිදු කර නැවත උත්පාදනය කළ නොහැක.

* පීඩන පහත වැටීම:ගැඹුර ෆිල්ටර වල ඝන ස්වභාවය පෙරහන හරහා ඉහළ පීඩනය පහත වැටීමට හේතු විය හැක, විශේෂයෙන් එය අංශු පිරවීමට පටන් ගනී.

සාරාංශයක් ලෙස, ගැඹුර පෙරීම යනු මතුපිටට වඩා පෙරහන් මාධ්යයක ව්යුහය තුළ අංශු ග්රහණය කර ගැනීමට භාවිතා කරන ක්රමයකි.මෙම ක්රමය විශේෂයෙන් ප්රයෝජනවත් වන්නේ පුළුල් පරාසයක අංශු ප්රමාණයකින් හෝ ඉහළ අපිරිසිදු ධාරිතාවක් අවශ්ය වූ විටය.පෙරහන් ද්රව්ය නිසි ලෙස තෝරා ගැනීම සහ නඩත්තු කිරීම ප්රශස්ත ක්රියාකාරිත්වය සඳහා ඉතා වැදගත් වේ.

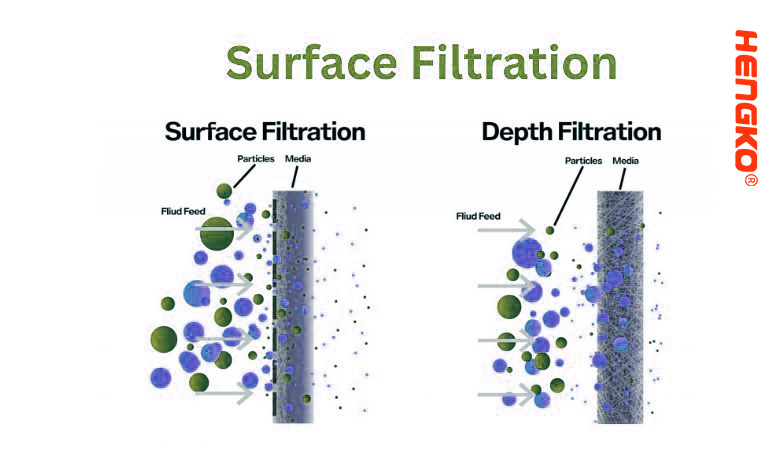

7. මතුපිට පෙරීම:

මතුපිට පෙරීම යනු අංශු එහි ගැඹුරට වඩා පෙරහන් මාධ්යයේ මතුපිට ග්රහණය කර ගන්නා ක්රමයකි.මෙම ආකාරයේ පෙරීමේදී, පෙරහන මාධ්යය පෙරනයක් ලෙස ක්රියා කරයි, එහි මතුපිට විශාල අංශු රඳවා තබා ගනිමින් කුඩා අංශු හරහා ගමන් කිරීමට ඉඩ සලසයි.

1.) යාන්ත්රණය:

* පෙරනයක් රඳවා තබා ගැනීම:පෙරහන මාධ්යයේ සිදුරු ප්රමාණයට වඩා විශාල අංශු පෙරනයක් ක්රියා කරන ආකාරය මෙන් මතුපිට රඳවා තබා ගනී.

* අවශෝෂණය:සමහර අංශු සිදුරු ප්රමාණයට වඩා කුඩා වුවද විවිධ බලවේග හේතුවෙන් පෙරහන මතුපිටට ඇලී සිටිය හැක.

2.) ද්රව්ය:

මතුපිට පෙරීම සඳහා භාවිතා කරන පොදු ද්රව්ය ඇතුළත් වේ:

* වියන ලද හෝ වියන ලද රෙදි

* නිශ්චිත සිදුරු ප්රමාණයන් සහිත පටල

* ලෝහ තිර

3.) ක්රියා පටිපාටිය:

* සකස් කිරීම:මතුපිට පෙරහන ස්ථානගත කර ඇති අතර එමඟින් පෙරීමට නියමිත තරලය එය හරහා හෝ ගලා යයි.

* පෙරීම:තරලය පෙරහන් මාධ්යය හරහා ගමන් කරන විට අංශු එහි මතුපිට සිරවී ඇත.

* පිරිසිදු කිරීම/ප්රතිස්ථාපනය:කාලයාගේ ඇවෑමෙන්, වැඩි අංශු එකතු වන විට, ෆිල්ටරය අවහිර විය හැකි අතර එය පිරිසිදු කිරීම හෝ ප්රතිස්ථාපනය කිරීම අවශ්ය වේ.

4.) ප්රධාන කරුණු:

* අර්ථ දක්වා ඇති සිදුරු ප්රමාණය:මතුපිට පෙරහන් බොහෝ විට ගැඹුර පෙරහන් හා සසඳන විට වඩාත් නිශ්චිතව නිර්වචනය කරන ලද සිදුරු ප්රමාණයකින් යුක්ත වන අතර එමඟින් නිශ්චිත ප්රමාණය පදනම් වූ වෙන් කිරීම් සඳහා ඉඩ ලබා දේ.

* අන්ධ වීම / අවහිර වීම:අංශු පෙරණය පුරා බෙදා නොහරින නමුත් එහි මතුපිට එකතු වන බැවින් මතුපිට පෙරහන් අන්ධ වීමට හෝ අවහිර වීමට වැඩි ඉඩක් ඇත.

5.) වාසි:

* පැහැදිලි කඩඉම:නිර්වචනය කරන ලද සිදුරු ප්රමාණයන් අනුව, මතුපිට පෙරහන් වලට පැහැදිලි කඩඉමක් සැපයිය හැකි අතර, ප්රමාණයෙන් බැහැර කිරීම තීරණාත්මක වන යෙදුම් සඳහා ඒවා ඵලදායී කරයි.

* නැවත භාවිතා කිරීමේ හැකියාව:බොහෝ මතුපිට පෙරහන්, විශේෂයෙන් ලෝහ වැනි කල් පවතින ද්රව්ය වලින් සාදන ලද ඒවා කිහිප වතාවක් පිරිසිදු කර නැවත භාවිතා කළ හැකිය.

* පුරෝකථනය කිරීමේ හැකියාව:ඒවායේ නිර්වචනය කරන ලද සිදුරු ප්රමාණය හේතුවෙන්, මතුපිට පෙරහන් ප්රමාණය මත පදනම් වූ වෙන් කිරීම් වලදී වඩාත් පුරෝකථනය කළ හැකි කාර්ය සාධනයක් ලබා දෙයි.

6.) සීමාවන්:

* අවහිර වීම:මතුපිට පෙරහන් ගැඹුර පෙරහන් වලට වඩා ඉක්මනින් අවහිර විය හැක, විශේෂයෙන් ඉහළ අංශු බර අවස්ථා වලදී.

* පීඩන පහත වැටීම:පෙරහන මතුපිට අංශු පටවන විට, පෙරහන හරහා පීඩනය පහත වැටීම සැලකිය යුතු ලෙස වැඩි විය හැක.

* විවිධ අංශු ප්රමාණයන්ට අඩු ඉවසීමක්:පුළුල් පරාසයක අංශු ප්රමාණයකට ඉඩ දිය හැකි ගැඹුර පෙරහන් මෙන් නොව, මතුපිට පෙරහන් වඩාත් වරණීය වන අතර පුළුල් අංශු ප්රමාණයේ ව්යාප්තියක් සහිත තරල සඳහා සුදුසු නොවේ.

සාරාංශයක් ලෙස, මතුපිට පෙරීම යනු පෙරහන මාධ්යයක මතුපිට අංශු රඳවා තබා ගැනීමයි.එය නිරවද්ය ප්රමාණය මත පදනම් වූ වෙන් කිරීම් සපයන නමුත් ගැඹුර පෙරීමට වඩා අවහිර වීමට වැඩි අවදානමක් ඇත.මතුපිට සහ ගැඹුර පෙරීම අතර තේරීම බොහෝ දුරට රඳා පවතින්නේ යෙදුමේ නිශ්චිත අවශ්යතා, පෙරන ලද තරලයේ ස්වභාවය සහ අංශු භාරයේ ලක්ෂණ මත ය.

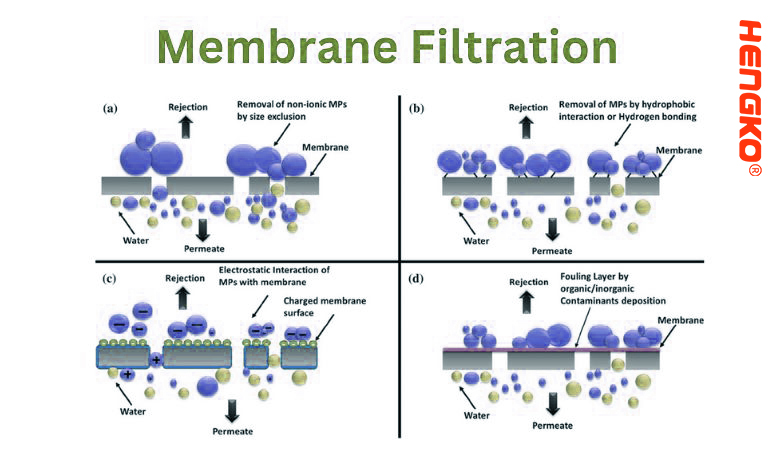

8. පටල පෙරීම:

පටල පෙරීම යනු ක්ෂුද්ර ජීවීන් සහ ද්රාව්ය ඇතුළු අංශු, ද්රවයකින් අර්ධ පාරගම්ය පටලයක් හරහා ගමන් කිරීමෙන් වෙන් කරන තාක්ෂණයකි.පටල මගින් සිදුරු ප්රමාණයන් නිර්වචනය කර ඇති අතර එමඟින් මෙම සිදුරු වලට වඩා කුඩා අංශු පමණක් හරහා යාමට ඉඩ සලසයි, ඵලදායී ලෙස පෙරනයක් ලෙස ක්රියා කරයි.

1.) යාන්ත්රණය:

* ප්රමාණය බැහැර කිරීම:පටලයේ සිදුරු ප්රමාණයට වඩා විශාල අංශු මතුපිට රඳවා ඇති අතර කුඩා අංශු සහ ද්රාවක අණු හරහා ගමන් කරයි.

* අවශෝෂණය:සමහර අංශු සිදුරු ප්රමාණයට වඩා කුඩා වුවද විවිධ බලවේග හේතුවෙන් පටල මතුපිටට ඇලී සිටිය හැක.

2.) ද්රව්ය:

පටල පෙරීම සඳහා භාවිතා කරන පොදු ද්රව්ය ඇතුළත් වේ:

* පොලිසල්ෆෝන්

* පොලිතර්සල්ෆෝන්

* පොලිමයිඩ්

* පොලිප්රොපිලීන්

PTFE (Polytetrafluoroethylene)

* සෙලියුලෝස් ඇසිටේට්

3.) වර්ග:

සිදුරු ප්රමාණය අනුව පටල පෙරීම වර්ග කළ හැක:

* ක්ෂුද්ර පෙරහන (MF):සාමාන්යයෙන් මයික්රොමීටර 0.1 සිට 10 දක්වා ප්රමාණයේ අංශු රඳවා ගනී.බොහෝ විට අංශු ඉවත් කිරීම සහ ක්ෂුද්ර ජීවී අඩු කිරීම සඳහා භාවිතා වේ.

* අල්ට්රා ෆිල්ටරේෂන් (UF):මයික්රොමීටර 0.001 සිට 0.1 දක්වා අංශු රඳවා තබා ගනී.එය ප්රෝටීන් සාන්ද්රණය සහ වෛරස් ඉවත් කිරීම සඳහා බහුලව භාවිතා වේ.

නැනෝ පෙරීම (NF):කුඩා කාබනික අණු සහ බහුසංයුජ අයන ඉවත් කිරීමට ඉඩ සලසන සිදුරු ප්රමාණයේ පරාසයක් ඇති අතර, ඒක සංයුජතා අයන බොහෝ විට ගමන් කරයි.

* ප්රතිලෝම ඔස්මෝසිස් (RO):මෙය සිදුරු ප්රමාණයෙන් දැඩි ලෙස පෙරීම නොව ඔස්මොටික් පීඩන වෙනස්කම් මත ක්රියා කරයි.එය බොහෝ ද්රාව්යවල ගමන් කිරීම ඵලදායී ලෙස අවහිර කරයි, ජලය සහ සමහර කුඩා ද්රාව්ය පමණක් ගමන් කිරීමට ඉඩ සලසයි.

4.) ක්රියා පටිපාටිය:

* සකස් කිරීම:පටල පෙරහන සුදුසු රඳවනයක හෝ මොඩියුලයක ස්ථාපනය කර ඇති අතර පද්ධතිය ප්රාථමික වේ.

* පෙරීම:දියර පටලය හරහා (බොහෝ විට පීඩනය මගින්) බල කෙරේ.සිදුරු ප්රමාණයට වඩා විශාල අංශු රඳවා තබා ගන්නා අතර එහි ප්රතිඵලයක් ලෙස පෙරන ලද ද්රවයක් පෙරීම හෝ පෙරීම ලෙස හැඳින්වේ.

* පිරිසිදු කිරීම/ප්රතිස්ථාපනය:කාලයත් සමඟ, පටලය රඳවා තබා ඇති අංශු සමඟ අපිරිසිදු විය හැක.විශේෂයෙන්ම කාර්මික යෙදීම් වලදී නිතිපතා පිරිසිදු කිරීම හෝ ප්රතිස්ථාපනය කිරීම අවශ්ය විය හැකිය.

5.) ප්රධාන කරුණු:

* හරස් ප්රවාහ පෙරීම:වේගවත් අපිරිසිදු වීම වැළැක්වීම සඳහා, බොහෝ කාර්මික යෙදුම් හරස් ප්රවාහ හෝ ස්පර්ශක ප්රවාහ පෙරහන භාවිතා කරයි.මෙහිදී, තරලය පටල මතුපිටට සමාන්තරව ගලා යයි, රඳවා තබා ඇති අංශු අතුගා දමයි.

* වන්ධ්යාකරණ ශ්රේණියේ පටල:මේවා ද්රවයකින් සියලුම ශක්ය ක්ෂුද්ර ජීවීන් ඉවත් කිරීම සඳහා විශේෂයෙන් නිර්මාණය කර ඇති පටල වේ, එහි වඳභාවය සහතික කරයි.

6.) වාසි:

* නිරවද්යතාව:නිර්වචනය කරන ලද සිදුරු ප්රමාණයන් සහිත පටල ප්රමාණය මත පදනම් වූ වෙන් කිරීම් වල නිරවද්යතාවයක් ලබා දෙයි.

* නම්යශීලී බව:ලබා ගත හැකි විවිධ වර්ගයේ පටල පෙරීම සමඟ, අංශු ප්රමාණයේ පුළුල් පරාසයක් ඉලක්ක කර ගත හැකිය.

* වඳභාවය:ඇතැම් පටල වලට වන්ධ්යාකරණ තත්ත්වයන් සාක්ෂාත් කර ගත හැකි අතර, ඒවා ඖෂධීය සහ ජෛව තාක්ෂණික යෙදුම්වල වටිනාකමක් ඇති කරයි.

7.) සීමාවන්:

* අපවිත්ර වීම:කාලයත් සමඟ පටල අපවිත්ර විය හැකි අතර, ප්රවාහ අනුපාතය අඩු කිරීමට සහ පෙරීමේ කාර්යක්ෂමතාවයට හේතු වේ.

* පිරිවැය:උසස් තත්ත්වයේ පටල සහ ඒවාට සම්බන්ධ උපකරණ මිල අධික විය හැකිය.

* පීඩනය:පටල පෙරීම බොහෝ විට ක්රියාවලිය ධාවනය කිරීමට බාහිර පීඩනය අවශ්ය වේ, විශේෂයෙන් RO හි භාවිතා කරන ලද තද පටල සඳහා.

සාරාංශයක් ලෙස, පටල පෙරීම යනු ද්රව වලින් අංශු ප්රමාණය මත පදනම්ව වෙන් කිරීම සඳහා භාවිතා කරන බහුකාර්ය තාක්ෂණයකි.ක්රමයේ නිරවද්යතාවය, පවතින විවිධ පටල සමඟ සම්බන්ධ වී, ජල පිරිපහදු කිරීම, ජෛව තාක්ෂණය සහ ආහාර පාන කර්මාන්තය වැනි බොහෝ යෙදුම් සඳහා එය ඉතා අගනේය.ප්රශස්ත ප්රතිඵල සඳහා යටින් පවතින මූලධර්ම නිසි ලෙස නඩත්තු කිරීම සහ අවබෝධය අත්යවශ්ය වේ.

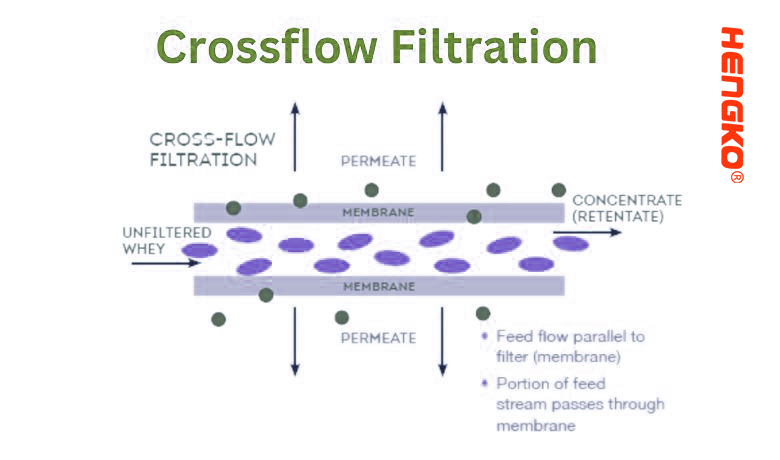

9. හරස් ප්රවාහ පෙරීම (ස්පර්ශක ප්රවාහ පෙරීම):

හරස් ප්රවාහ පෙරීමේදී, පෝෂක ද්රාවණය පෙරහන පටලයට ලම්බකව නොව සමාන්තරව හෝ "ස්පර්ශක" ලෙස ගලා යයි.මෙම ස්පර්ශක ප්රවාහය පටලයේ මතුපිට අංශු ගොඩනැගීම අඩු කරයි, එය සාමාන්ය (මළ-අවසාන) පෙරීමේ පොදු ගැටළුවක් වන අතර එහිදී ආහාර ද්රාවණය කෙලින්ම පටලය හරහා තල්ලු කරයි.

1.) යාන්ත්රණය:

* අංශු රඳවා තබා ගැනීම:පෝෂක ද්රාවණය පටලය හරහා ස්පර්ශක ලෙස ගලා යන විට, සිදුරු ප්රමාණයට වඩා විශාල අංශු හරහා ගමන් කිරීම වළක්වයි.

* අතුගා දැමීමේ ක්රියාව:ස්පර්ශක ප්රවාහය පටල මතුපිටින් රඳවා ඇති අංශු අතුගා දමයි, අපිරිසිදු වීම සහ සාන්ද්රණ ධ්රැවීකරණය අවම කරයි.

2.) ක්රියා පටිපාටිය:

*සැලසුම:මෙම පද්ධතිය අඛණ්ඩ ලූපයක් තුළ පටලයේ මතුපිට හරහා පෝෂක ද්රාවණය සංසරණය වන පොම්පයකින් සමන්විත වේ.

* පෙරීම:පෝෂක ද්රාවණය පටලයේ මතුපිට හරහා පොම්ප කරනු ලැබේ.දියරයේ කොටසක් පටලය හරහා විනිවිද යන අතර, දිගටම සංසරණය වන සාන්ද්රිත රඳවා තබා ගනී.

* සාන්ද්රණය සහ ඩයෆිල්ටරය:TFF retentenate ප්රතිචක්රීකරණය කිරීමෙන් විසඳුමක් සාන්ද්රණය කිරීමට භාවිතා කළ හැක.විකල්පයක් ලෙස, අනවශ්ය කුඩා ද්රාව්ය තනුක කර සෝදා හැරීම සඳහා නැවුම් බෆරයක් (ඩයිෆිල්ට්රේෂන් තරලයක්) රඳවා තබා ඇති ප්රවාහයට එකතු කළ හැකිය, රඳවා තබා ඇති සංරචක තවදුරටත් පිරිසිදු කරයි.

3.) ප්රධාන කරුණු:

* අපවිත්ර වීම අඩු කිරීම:ස්පර්ශක ප්රවාහයේ අතුගා දැමීමේ ක්රියාව පටල අපවිත්ර වීම අවම කරයි,

එය අවසන් පෙරීමේ දී සැලකිය යුතු ගැටලුවක් විය හැකිය.

* සාන්ද්රණ ධ්රැවීකරණය:

TFF අපිරිසිදු වීම, සාන්ද්රණ ධ්රැවීකරණය අඩු කළද (පටල මතුපිට ද්රාව්ය එකතු වන විට,

සාන්ද්රණ අනුක්රමණයක් සෑදීම) තවමත් සිදුවිය හැක.කෙසේ වෙතත්, ස්පර්ශක ප්රවාහය මෙම බලපෑම යම් ප්රමාණයකට අවම කිරීමට උපකාරී වේ.

4.) වාසි:

* දිගු කළ පටල ආයු කාලය:අපිරිසිදු වීම අඩු වීම හේතුවෙන්, TFF හි භාවිතා කරන පටල බොහෝ විට මිය ගිය අන්ත පෙරීමේදී භාවිතා කරන ඒවාට සාපේක්ෂව දිගු ක්රියාකාරී ආයු කාලයක් ඇත.

* ඉහළ ප්රතිසාධන අනුපාත:TFF ඉලක්කගත ද්රාව්ය හෝ තනුක පෝෂක ප්රවාහවල අංශු ඉහළ ප්රතිසාධන අනුපාත සඳහා ඉඩ දෙයි.

* බහුකාර්යතාව:ජෛව ඖෂධයේ ප්රෝටීන් ද්රාවණ සාන්ද්රණය කිරීමේ සිට ජලය පිරිසිදු කිරීම දක්වා පුළුල් පරාසයක යෙදීම් සඳහා ක්රියාවලිය සුදුසු වේ.

* අඛණ්ඩ මෙහෙයුම:TFF පද්ධති අඛණ්ඩව ක්රියාත්මක කළ හැකි අතර, ඒවා කාර්මික පරිමාණ මෙහෙයුම් සඳහා වඩාත් සුදුසු වේ.

5.) සීමාවන්:

* සංකීර්ණත්වය:පොම්ප සහ ප්රතිචක්රීකරණයේ අවශ්යතාවය හේතුවෙන් TFF පද්ධති මිය ගිය පෙරීමේ පද්ධතිවලට වඩා සංකීර්ණ විය හැක.

* පිරිවැය:TFF සඳහා උපකරණ සහ පටල සරල පෙරීමේ ක්රම සඳහා වඩා මිල අධික විය හැකිය.

* බලශක්ති පරිභෝජනය:ප්රතිචක්රීකරණ පොම්ප සඳහා සැලකිය යුතු ශක්තියක් පරිභෝජනය කළ හැකිය, විශේෂයෙන් මහා පරිමාණ මෙහෙයුම් වලදී.

සාරාංශයක් ලෙස, Crossflow හෝ Tangential Flow Filtration (TFF) යනු පටලවල අපිරිසිදු වීම අවම කිරීම සඳහා ස්පර්ශක ප්රවාහයක් භාවිතා කරන විශේෂිත පෙරීමේ තාක්ෂණයකි.එය කාර්යක්ෂමතාව සහ අඩු අපිරිසිදුකම අනුව බොහෝ වාසි ලබා දෙන අතර, එය වඩාත් සංකීර්ණ සැකසුම අවශ්ය වන අතර ඉහළ මෙහෙයුම් පිරිවැයක් තිබිය හැක.සම්මත පෙරීමේ ක්රම වේගයෙන් පටල අපවිත්ර වීමට තුඩු දිය හැකි හෝ ඉහළ ප්රතිසාධන අනුපාත අවශ්ය වන අවස්ථා වලදී එය විශේෂයෙන් වැදගත් වේ.

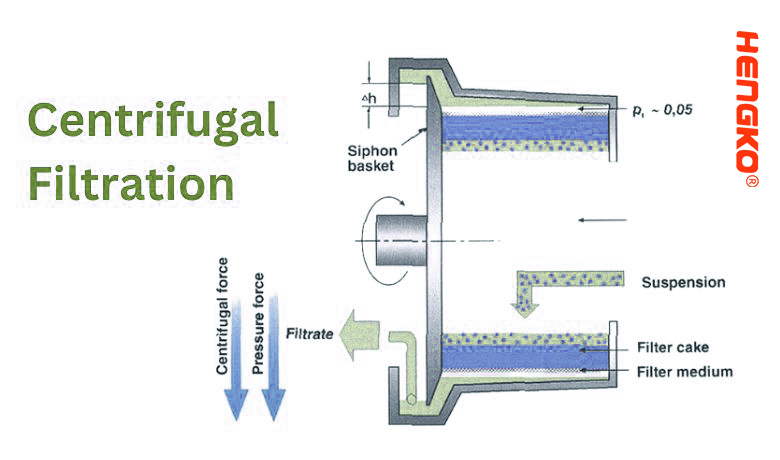

10. කේන්ද්රාපසාරී පෙරීම:

කේන්ද්රාපසාරී පෙරීම ද්රවයකින් අංශු වෙන් කිරීම සඳහා කේන්ද්රාපසාරී බලයේ මූලධර්ම භාවිතා කරයි.මෙම ක්රියාවලියේදී මිශ්රණයක් අධික වේගයෙන් කැරකෙන අතර එමඟින් ඝන අංශු පිටතට සංක්රමණය වන අතර සැහැල්ලු තරලය (හෝ අඩු ඝන අංශු) මධ්ය දෙසට පවතී.පෙරීමේ ක්රියාවලිය සාමාන්යයෙන් සිදු වන්නේ කේන්ද්රාපසාරී තුළ වන අතර එය මිශ්රණ කරකැවීමට සහ ඝනත්වයේ වෙනස්කම් මත ඒවා වෙන් කිරීමට නිර්මාණය කර ඇති උපකරණයකි.

1.) යාන්ත්රණය:

* ඝනත්වය වෙන් කිරීම:කේන්ද්රාපසාරී ක්රියාත්මක වන විට ඝන අංශු හෝ ද්රව්ය බාහිරට බල කෙරේ

කේන්ද්රාපසාරී බලය හේතුවෙන් කේන්ද්රාපසාරී කුටියේ හෝ භ්රමකයේ පරිමිතිය.

* පෙරහන් මාධ්යය:සමහර කේන්ද්රාපසාරී පෙරීමේ උපාංග පෙරහන් මාධ්යයක් හෝ දැලක් ඇතුළත් කරයි.කේන්ද්රාපසාරී බලය

ෆිල්ටරය හරහා තරලය තල්ලු කරයි, අංශු පිටුපස රඳවා තබා ගනී.

2.) ක්රියා පටිපාටිය:

* පූරණය:නියැදිය හෝ මිශ්රණය කේන්ද්රාපසාරී නල හෝ මැදිරි තුළට පටවනු ලැබේ.

* කේන්ද්රාපසාරණය:කේන්ද්රාපසාරී සක්රිය කර ඇති අතර, නියැදිය කලින් තීරණය කළ වේගයකින් සහ කාලසීමාවකින් භ්රමණය වේ.

* ප්රකෘතිය:කේන්ද්රාපසාරී කිරීමෙන් පසුව, වෙන් කරන ලද සංරචක සාමාන්යයෙන් කේන්ද්රාපසාරී නළය තුළ විවිධ ස්ථරවල හෝ කලාපවල දක්නට ලැබේ.ඝන අවසාදිතය හෝ පෙති පතුලේ පිහිටා ඇති අතර, සුපිරි (අවසාදිතයට ඉහලින් ඇති පැහැදිලි දියර) පහසුවෙන් ඉවත් කිරීමට හෝ පයිප්ප ඉවත් කළ හැකිය.

3.) ප්රධාන කරුණු:

* රොටර් වර්ග:විවිධ වෙන් කිරීමේ අවශ්යතා සපුරාලන ස්ථාවර කෝණ සහ පැද්දෙන බාල්දි රොටර් වැනි විවිධ වර්ගයේ රොටර් ඇත.

* සාපේක්ෂ කේන්ද්රාපසාරී බලය (RCF):මෙය කේන්ද්රාපසාරී කිරීමේදී නියැදිය මත ක්රියාත්මක වන බලයේ මිනුමක් වන අතර මිනිත්තුවකට විප්ලව (RPM) ප්රකාශ කිරීමට වඩා බොහෝ විට අදාළ වේ.RCF රොටර් අරය සහ කේන්ද්රාපසාරී වේගය මත රඳා පවතී.

4.) වාසි:

* ඉක්මන් වෙන්වීම:කේන්ද්රාපසාරී පෙරීම ගුරුත්වාකර්ෂණය මත පදනම් වූ වෙන් කිරීමේ ක්රමවලට වඩා ඉතා වේගවත් විය හැක.

* බහුකාර්යතාව:මෙම ක්රමය පුළුල් පරාසයක අංශු ප්රමාණ සහ ඝනත්වය සඳහා සුදුසු වේ.කේන්ද්රාපසාරී වේගය සහ කාලය සකස් කිරීම මගින් විවිධ ආකාරයේ වෙන් කිරීම් ලබා ගත හැකිය.

* පරිමාණය:කේන්ද්රාපසාරී විවිධ ප්රමාණවලින් පැමිණේ, කුඩා සාම්පල සඳහා රසායනාගාරවල භාවිතා කරන ක්ෂුද්ර කේන්ද්රාපසාරී සිට තොග සැකසීම සඳහා විශාල කාර්මික කේන්ද්රාපසාරී දක්වා.

5.) සීමාවන්:

* උපකරණ පිරිවැය:විශේෂයෙන්ම විශේෂිත කාර්යයන් සඳහා භාවිතා කරන අධිවේගී හෝ අතිශය කේන්ද්රාපසාරී, මිල අධික විය හැක.

* මෙහෙයුම් සත්කාර:කේන්ද්රාපසාරී ආරක්ෂිතව සහ කාර්යක්ෂමව ක්රියාත්මක වීමට ප්රවේශමෙන් සමතුලිත කිරීම සහ නිතිපතා නඩත්තු කිරීම අවශ්ය වේ.

* නියැදි අඛණ්ඩතාව:ඉතා ඉහළ කේන්ද්රාපසාරී බලවේග සංවේදී ජීව විද්යාත්මක සාම්පල වෙනස් කිරීමට හෝ හානි කිරීමට ඉඩ ඇත.

සාරාංශයක් ලෙස, කේන්ද්රාපසාරී පෙරීම යනු කේන්ද්රාපසාරී බලයේ බලපෑම යටතේ ඒවායේ ඝනත්ව වෙනස්කම් මත පදනම්ව ද්රව්ය වෙන් කරන ප්රබල තාක්ෂණයකි.එය ජෛව තාක්ෂණ විද්යාගාරයක ප්රෝටීන පිරිසිදු කිරීමේ සිට කිරි කර්මාන්තයේ කිරි සංරචක වෙන් කිරීම දක්වා විවිධ කර්මාන්ත සහ පර්යේෂණ සැකසුම් තුළ බහුලව භාවිතා වේ.අපේක්ෂිත වෙන්වීම සාක්ෂාත් කර ගැනීමට සහ නියැදි අඛණ්ඩතාව පවත්වා ගැනීමට උපකරණ නිසි ලෙස ක්රියාත්මක කිරීම සහ අවබෝධ කර ගැනීම ඉතා වැදගත් වේ.

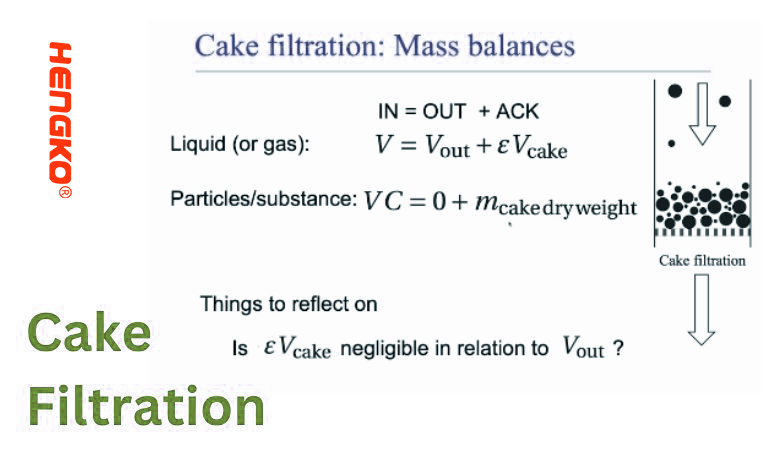

11. කේක් පෙරීම:

කේක් පෙරීම යනු පෙරීමේ මාධ්යයේ මතුපිට ඝන "කේක්" හෝ ස්ථරයක් සාදන පෙරීමේ ක්රියාවලියකි.අත්හිටුවීමෙන් සමුච්චිත අංශු වලින් සෑදී ඇති මෙම කේක්, ප්රාථමික පෙරහන ස්ථරය බවට පත් වන අතර, ක්රියාවලිය අඛණ්ඩව සිදු වන විට බොහෝ විට වෙන් කිරීමේ කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

1.) යාන්ත්රණය:

* අංශු සමුච්චය:ද්රව (හෝ අත්හිටුවීම) පෙරහන මාධ්යය හරහා ගමන් කරන විට, ඝන අංශු සිරවී ඇති අතර පෙරහන මතුපිටට එකතු වීමට පටන් ගනී.

*කේක් සෑදීම:කාලයත් සමඟ, මෙම සිරවී ඇති අංශු පෙරහන මත ස්ථරයක් හෝ 'කේක්' සාදයි.මෙම කේක් ද්විතියික පෙරහන් මාධ්යයක් ලෙස ක්රියා කරන අතර එහි සිදුරු හා ව්යුහය පෙරීමේ වේගය සහ කාර්යක්ෂමතාවයට බලපායි.

* කේක් ගැඹුරු කිරීම:පෙරීමේ ක්රියාවලිය අඛණ්ඩව සිදුවන විට, කේක් ඝණීවන අතර, වැඩි ප්රතිරෝධය හේතුවෙන් පෙරීමේ වේගය අඩු කළ හැකිය.

2.) ක්රියා පටිපාටිය:

* සැලසුම:පෙරහන් මාධ්යය (රෙදි, තිරයක් හෝ වෙනත් සිදුරු සහිත ද්රව්යයක් විය හැකිය) සුදුසු රඳවනයක හෝ රාමුවක ස්ථාපනය කර ඇත.

* පෙරීම:අත්හිටුවීම පෙරහන් මාධ්යය හරහා හෝ හරහා ගමන් කරයි.පෘෂ්ඨය මත අංශු එකතු වීමට පටන් ගනී, කේක් සෑදීම.

* කේක් ඉවත් කිරීම:පෙරීමේ ක්රියාවලිය අවසන් වූ පසු හෝ කේක් එක ඝන වූ විට, ප්රවාහයට බාධාවක් වන විට, කේක් ඉවත් කිරීමට හෝ සීරීමට, පෙරීමේ ක්රියාවලිය නැවත ආරම්භ කළ හැක.

3.) ප්රධාන කරුණු:

* පීඩනය සහ අනුපාතය:ෆිල්ටරය හරහා පීඩන වෙනස මගින් පෙරීමේ අනුපාතයට බලපෑම් කළ හැකිය.කේක් ඝන වන විට, ප්රවාහය පවත්වා ගැනීම සඳහා වැඩි පීඩන වෙනසක් අවශ්ය විය හැකිය.

* සම්පීඩනය:සමහර කේක් සම්පීඩනය කළ හැකි අතර එයින් අදහස් වන්නේ පීඩනය යටතේ ඒවායේ ව්යුහය සහ සිදුරු වෙනස් වීමයි.මෙය පෙරීමේ වේගය සහ කාර්යක්ෂමතාවයට බලපෑ හැකිය.

4.) වාසි:

* වැඩි දියුණු කළ කාර්යක්ෂමතාව:කේක් බොහෝ විට කුඩා අංශු ග්රහණය කර ගනිමින් ආරම්භක පෙරහන් මාධ්යයට වඩා සියුම් පෙරීම සපයයි.

* පැහැදිලි සීමා නිර්ණය:ඝන කේක් බොහෝ විට ෆිල්ටර් මාධ්යයෙන් පහසුවෙන් වෙන් කළ හැක, පෙරූ ඝන ප්රතිසාධනය සරල කරයි.

බහුකාර්යතාව:කේක් පෙරීම මගින් අංශු ප්රමාණයන් සහ සාන්ද්රණයන් රාශියක් හැසිරවිය හැක.

5.) සීමාවන්:

* ප්රවාහ අනුපාතය අඩු කිරීම:කේක් ඝන වන විට, වැඩි ප්රතිරෝධය හේතුවෙන් ප්රවාහ අනුපාතය සාමාන්යයෙන් අඩු වේ.

* අවහිර වීම සහ අන්ධ වීම:කේක් ඉතා ඝන බවට පත් වුවහොත් හෝ අංශු පෙරහන මාධ්යයට ගැඹුරට විනිවිද ගියහොත්, එය පෙරහන අවහිර වීමට හෝ අන්ධ වීමට හේතු විය හැක.

* නිතර පිරිසිදු කිරීම:සමහර අවස්ථාවලදී, විශේෂයෙන්ම වේගවත් කේක් ගොඩනැගීම සමඟ, ෆිල්ටරයට නිතර නිතර පිරිසිදු කිරීම හෝ කේක් ඉවත් කිරීම අවශ්ය විය හැකිය, එය අඛණ්ඩ ක්රියාවලීන්ට බාධා කළ හැකිය.

සාරාංශයක් ලෙස, කේක් පෙරීම යනු සමුච්චිත අංශු පෙරීමේ ක්රියාවලියට උපකාර වන 'කේක්' සාදනු ලබන පොදු පෙරීමේ ක්රමයකි.කේක් වල ස්වභාවය - එහි සිදුරු, ඝනකම සහ සම්පීඩනය - පෙරීමේ කාර්යක්ෂමතාව සහ වේගයෙහි තීරණාත්මක කාර්යභාරයක් ඉටු කරයි.කේක් පෙරීමේ ක්රියාවලීන්හි ප්රශස්ත කාර්ය සාධනය සඳහා කේක් සෑදීම පිළිබඳ නිසි අවබෝධය සහ කළමනාකරණය ඉතා වැදගත් වේ.මෙම ක්රමය රසායනික, ඖෂධ සහ ආහාර සැකසුම් ඇතුළු විවිධ කර්මාන්තවල බහුලව භාවිතා වේ.

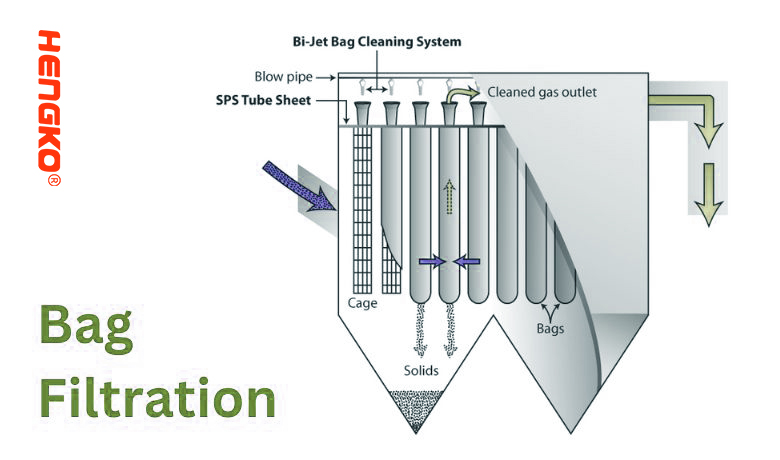

12. බෑග් පෙරීම:

බෑග් පෙරීම, නමට අනුව, පෙරීමේ මාධ්යය ලෙස රෙදි හෝ දැනෙන බෑගයක් භාවිතා කරයි.පෙරීම කළ යුතු තරලය බෑගය හරහා යොමු කර ඇති අතර එමඟින් අපවිත්ර ද්රව්ය අල්ලා ගනී.බෑග් ෆිල්ටර ප්රමාණයෙන් සහ මෝස්තරයෙන් වෙනස් විය හැකි අතර, කුඩා පරිමාණයේ මෙහෙයුම්වල සිට කාර්මික ක්රියාවලීන් දක්වා විවිධ යෙදුම් සඳහා ඒවා බහුකාර්ය කරයි.

1.) යාන්ත්රණය:

* අංශු රඳවා තබා ගැනීම:තරලය බෑගයේ ඇතුළත සිට පිටතට ගලා යයි (හෝ සමහර මෝස්තරවල පිටත සිට ඇතුළත).බෑගයේ සිදුරු ප්රමාණයට වඩා විශාල අංශු බෑගය තුළ සිරවී ඇති අතර පිරිසිදු කළ තරලය හරහා ගමන් කරයි.

* ගොඩ නගන්න:වැඩි වැඩියෙන් අංශු ග්රහණය කර ගන්නා විට, මෙම අංශු තට්ටුවක් බෑගයේ අභ්යන්තර පෘෂ්ඨය මත සාදනු ලබන අතර, එමඟින් අතිරේක පෙරීමේ ස්ථරයක් ලෙස ක්රියා කළ හැකි අතර, ඊටත් වඩා සියුම් අංශු අල්ලා ගත හැකිය.

2.) ක්රියා පටිපාටිය:

* ස්ථාපන:පෙරහන් බෑගය බෑග් ෆිල්ටර් නිවාසයක් තුළ තබා ඇති අතර එමඟින් බෑගය හරහා තරල ප්රවාහය යොමු කරයි.

* පෙරීම:දියර බෑගය හරහා ගමන් කරන විට, අපිරිසිදු ද්රව්ය ඇතුළත සිරවී ඇත.

* බෑග් ආදේශ කිරීම:කාලයාගේ ඇවෑමෙන්, බෑගය අංශු වලින් පටවන විට, ෆිල්ටරය හරහා පීඩනය පහත වැටීම වැඩි වනු ඇත, බෑගය වෙනස් කිරීමේ අවශ්යතාවය පෙන්නුම් කරයි.බෑගය සංතෘප්ත වූ පසු හෝ පීඩන පහත වැටීම ඉතා වැඩි වූ විට, බෑගය ඉවත් කර, ඉවත දැමිය හැකිය (හෝ නැවත භාවිතා කළ හැකි නම්, පිරිසිදු කර) සහ නව එකක් සමඟ ප්රතිස්ථාපනය කළ හැකිය.

3.) ප්රධාන කරුණු:

* ද්රව්ය:පොලියෙස්ටර්, පොලිප්රොපිලීන්, නයිලෝන් සහ වෙනත් ද්රව්ය වලින් බෑග් සෑදිය හැක, එය පෙරන ලද දියරයේ යෙදීම සහ වර්ගය මත පදනම්ව.

* මයික්රෝන ශ්රේණිගත කිරීම:විවිධ පෙරීමේ අවශ්යතා සපුරාලීම සඳහා බෑග් විවිධ සිදුරු ප්රමාණවලින් හෝ මයික්රෝන ශ්රේණිගත කිරීම්වලින් පැමිණේ.

* සැකසුම්:බෑග් ෆිල්ටර තනි හෝ බහු-බෑග් පද්ධති විය හැක, පරිමාව සහ අවශ්ය පෙරීමේ වේගය මත පදනම්ව.

4.) වාසි:

* පිරිවැය ඵලදායී:බෑග් පෙරීමේ පද්ධති බොහෝ විට කාට්රිජ් ෆිල්ටර වැනි අනෙකුත් පෙරීමේ වර්ගවලට වඩා මිලෙන් අඩුය.

* ක්රියාත්මක වීමේ පහසුව:පෙරහන් බෑගයක් වෙනස් කිරීම සාමාන්යයෙන් සරලයි, නඩත්තු කිරීම සාපේක්ෂව පහසු කරයි.

* බහුකාර්යතාව:ජල පිරිපහදු කිරීමේ සිට රසායනික සැකසුම් දක්වා පුළුල් පරාසයක යෙදීම් සඳහා ඒවා භාවිතා කළ හැකිය.

* ඉහළ ප්රවාහ අනුපාත:ඔවුන්ගේ සැලසුම නිසා, බෑග් ෆිල්ටර් වලට සාපේක්ෂව ඉහළ ප්රවාහ අනුපාත හැසිරවිය හැක.

5.) සීමාවන්:

* සීමිත පෙරීමේ පරාසය:බෑග් ෆිල්ටරවලට අංශු ප්රමාණයේ පුළුල් පරාසයක් හසුකර ගත හැකි අතර, ඒවා ඉතා සියුම් අංශු සඳහා පටල හෝ කාට්රිජ් පෙරහන් තරම් ඵලදායී නොවිය හැක.

* අපද්රව්ය ජනනය:බෑග් නැවත භාවිතා කළ නොහැකි නම්, වියදම් කළ බෑග් අපද්රව්ය ජනනය කළ හැකිය.

* අවදානම මඟ හැරීම:නිවැරදිව මුද්රා නොකළ හොත්, යම් තරලයක් බෑගය මග හැරිය හැකි අතර, අඩු ඵලදායී පෙරීමකට මග පාදයි.

සාරාංශයක් ලෙස, බෑග් පෙරීම බහුලව භාවිතා වන සහ බහුකාර්ය පෙරීමේ ක්රමයකි.එහි භාවිතයේ පහසුව සහ පිරිවැය-ඵලදායීතාවය සමඟින්, එය බොහෝ මාධ්ය සිට රළු පෙරීමේ අවශ්යතා සඳහා ජනප්රිය තේරීමකි.හොඳම පෙරීමේ කාර්ය සාධනය සාක්ෂාත් කර ගැනීම සඳහා බෑග් ද්රව්ය සහ මයික්රෝන ශ්රේණිගත කිරීම නිසි ලෙස තෝරා ගැනීම මෙන්ම නිතිපතා නඩත්තු කිරීම ඉතා වැදගත් වේ.

පෙරීමේ පද්ධතිය සඳහා පෙරීමේ තාක්ෂණයේ නිවැරදි නිෂ්පාදන තෝරා ගන්නේ කෙසේද?

ඔබේ පෙරීමේ පද්ධතියේ කාර්යක්ෂමතාව සහ කල්පැවැත්ම සහතික කිරීම සඳහා නිවැරදි පෙරීමේ නිෂ්පාදන තෝරා ගැනීම ඉතා වැදගත් වේ.සාධක කිහිපයක් ක්රියාත්මක වන අතර තේරීමේ ක්රියාවලිය සමහර විට සංකීර්ණ විය හැකිය.දැනුවත් තේරීමක් කිරීමේදී ඔබට මග පෙන්වීම සඳහා පියවර සහ සලකා බැලීම් පහත දැක්වේ:

1. අරමුණ නිර්වචනය කරන්න:

* අරමුණ: පෙරීමේ මූලික ඉලක්කය තීරණය කරන්න.සංවේදී උපකරණ ආරක්ෂා කිරීම, ඉහළ පිරිසිදු නිෂ්පාදනයක් නිෂ්පාදනය කිරීම, විශේෂිත දූෂක ඉවත් කිරීම හෝ වෙනත් ඉලක්කයක් ද?

* අපේක්ෂිත සංශුද්ධතාවය: පෙරීමේ අපේක්ෂිත සංශුද්ධතා මට්ටම තේරුම් ගන්න.නිදසුනක් වශයෙන්, අර්ධ සන්නායක නිෂ්පාදනයේදී භාවිතා කරන අති පිරිසිදු ජලයට වඩා පානීය ජලයට වෙනස් සංශුද්ධතා අවශ්යතා ඇත.

2. සංග්රහය විශ්ලේෂණය කරන්න:

* දූෂිත වර්ගය: දූෂකවල ස්වභාවය තීරණය කරන්න - ඒවා කාබනික, අකාබනික, ජීව විද්යාත්මක හෝ මිශ්රණයක්ද?

* අංශු ප්රමාණය: ඉවත් කළ යුතු අංශු ප්රමාණය මැනීම හෝ ඇස්තමේන්තු කිරීම.මෙය සිදුරු ප්රමාණය හෝ මයික්රෝන ශ්රේණිගත කිරීමේ තේරීම මඟ පෙන්වයි.

* සාන්ද්රණය: දූෂක සාන්ද්රණය තේරුම් ගන්න.ඉහළ සාන්ද්රණයන්ට පෙර පෙරීමේ පියවර අවශ්ය විය හැකිය.

3. මෙහෙයුම් පරාමිතීන් සලකා බලන්න:

* ප්රවාහ අනුපාතය: අපේක්ෂිත ප්රවාහ අනුපාතය හෝ ප්රතිදානය තීරණය කරන්න.සමහර පෙරහන් ඉහළ ප්රවාහ අනුපාතයකින් විශිෂ්ට වන අතර අනෙක් ඒවා ඉක්මනින් අවහිර විය හැක.

* උෂ්ණත්වය සහ පීඩනය: පෙරීමේ නිෂ්පාදනයට මෙහෙයුම් උෂ්ණත්වය සහ පීඩනය හැසිරවිය හැකි බවට සහතික වන්න.

* රසායනික ගැළපුම: පෙරහන ද්රව්ය ද්රවයේ ඇති රසායනික ද්රව්ය හෝ ද්රාවක සමඟ ගැළපෙන බව සහතික කර ගන්න, විශේෂයෙන් ඉහළ උෂ්ණත්වවලදී.

4. ආර්ථික සලකා බැලීමේ සාධකය:

* මූලික පිරිවැය: පෙරීමේ පද්ධතියේ පූර්ව පිරිවැය සහ එය ඔබේ අයවැයට ගැලපෙනවාද යන්න සලකා බලන්න.

* මෙහෙයුම් පිරිවැය: බලශක්ති පිරිවැය, ප්රතිස්ථාපන පෙරහන්, පිරිසිදු කිරීම සහ නඩත්තු කිරීමේ සාධකය.

* ආයු කාලය: පෙරීමේ නිෂ්පාදනයේ සහ එහි සංරචකවල අපේක්ෂිත ආයු කාලය සලකා බලන්න.සමහර ද්රව්ය සඳහා ඉහළ පෙර මිලක් තිබිය හැකි නමුත් දිගු ක්රියාකාරී ආයු කාලයක් ඇත.

5. පෙරීමේ තාක්ෂණයන් ඇගයීම:

* පෙරීමේ යාන්ත්රණය: දූෂිත ද්රව්ය සහ අපේක්ෂිත සංශුද්ධතාවය මත පදනම්ව, මතුපිට පෙරීම, ගැඹුර පෙරීම හෝ පටල පෙරීම වඩාත් සුදුසු දැයි තීරණය කරන්න.

* පෙරහන් මාධ්යය: යෙදුම සහ අනෙකුත් සාධක මත පදනම්ව කාට්රිජ් ෆිල්ටර්, බෑග් ෆිල්ටර්, සෙරමික් ෆිල්ටර් වැනි විකල්ප අතර තෝරන්න.

* නැවත භාවිත කළ හැකි එදිරිව ඉවත දැමිය හැකි: නැවත භාවිත කළ හැකි හෝ ඉවත දැමිය හැකි පෙරහනක් යෙදුමට ගැලපේද යන්න තීරණය කරන්න.නැවත භාවිතා කළ හැකි පෙරහන් දිගු කාලීනව වඩා ලාභදායී විය හැකි නමුත් නිතිපතා පිරිසිදු කිරීම අවශ්ය වේ.

6. පද්ධති ඒකාබද්ධ කිරීම:

* පවතින පද්ධති සමඟ ගැළපීම: පෙරීමේ නිෂ්පාදනය පවතින උපකරණ හෝ යටිතල පහසුකම් සමඟ බාධාවකින් තොරව ඒකාබද්ධ කළ හැකි බවට සහතික වන්න.

* පරිමාණය: අනාගතයේදී මෙහෙයුම් පරිමාණය කිරීමේ හැකියාවක් තිබේ නම්, වැඩි ධාරිතාවක් හැසිරවිය හැකි හෝ මොඩියුලර් පද්ධතියක් තෝරන්න.

7. පාරිසරික සහ ආරක්ෂාව පිළිබඳ සලකා බැලීම්:

* අපද්රව්ය ජනනය: විශේෂයෙන් අපද්රව්ය උත්පාදනය සහ බැහැර කිරීම සම්බන්ධයෙන් පෙරීමේ පද්ධතියේ පාරිසරික බලපෑම සලකා බලන්න.

* ආරක්ෂාව: පද්ධතිය ආරක්ෂිත ප්රමිතීන් සපුරාලන බවට සහතික වන්න, විශේෂයෙන් අන්තරායකර රසායනික ද්රව්ය සම්බන්ධ නම්.

8. විකුණුම්කරු කීර්තිය:

පර්යේෂණ විභව විකුණුම්කරුවන් හෝ නිෂ්පාදකයින්.ඔවුන්ගේ කීර්තිය, සමාලෝචන, අතීත කාර්ය සාධනය සහ අලෙවියෙන් පසු සහාය සලකා බලන්න.

9. නඩත්තුව සහ සහාය:

* පද්ධතියේ නඩත්තු අවශ්යතා තේරුම් ගන්න.

* ප්රතිස්ථාපන කොටස් තිබේද යන්න සහ නඩත්තුව සහ දෝශ නිරාකරණය සඳහා වෙළෙන්දාගේ සහාය සලකා බලන්න.

10. නියමු පරීක්ෂාව:

හැකි නම්, පෙරීමේ පද්ධතියේ කුඩා අනුවාදයක් හෝ විකුණුම්කරුගෙන් අත්හදා බැලීමේ ඒකකයක් සමඟ නියමු පරීක්ෂණ පවත්වන්න.මෙම සැබෑ ලෝක පරීක්ෂණය මඟින් පද්ධතියේ ක්රියාකාරීත්වය පිළිබඳ වටිනා අවබෝධයක් ලබා දිය හැක.

සාරාංශයක් ලෙස, නිවැරදි පෙරීමේ නිෂ්පාදන තෝරා ගැනීම සඳහා පෝෂක ලක්ෂණ, මෙහෙයුම් පරාමිතීන්, ආර්ථික සාධක සහ පද්ධති ඒකාබද්ධතා සලකා බැලීම් පිළිබඳ පුළුල් ඇගයීමක් අවශ්ය වේ.සෑම විටම ආරක්ෂාව සහ පාරිසරික ගැටළු ආමන්ත්රණය කර ඇති බවට සහතික වන්න, තේරීම් වලංගු කිරීම සඳහා හැකි සෑම විටම නියමු පරීක්ෂණයට නැඹුරු වන්න.

විශ්වාසනීය පෙරීමේ විසඳුමක් සොයනවාද?

ඔබේ පෙරීමේ ව්යාපෘතිය හොඳම දේ ලැබිය යුතු අතර, එය ලබා දීමට HENGKO පැමිණ ඇත.වසර ගණනාවක ප්රවීණත්වය සහ විශිෂ්ටත්වය සඳහා කීර්තියක් ඇති HENGKO ඔබේ අද්විතීය අවශ්යතා සපුරාලීම සඳහා සකස් කළ පෙරීමේ විසඳුම් ඉදිරිපත් කරයි.

HENGKO තෝරා ගන්නේ ඇයි?

* අති නවීන තාක්ෂණය

* විවිධ යෙදුම් සඳහා අභිරුචි කළ විසඳුම්

* ලොව පුරා කර්මාන්ත නායකයින් විසින් විශ්වාස කරන ලදී

* තිරසාරභාවය සහ කාර්යක්ෂමතාව සඳහා කැපවී ඇත

* ගුණාත්මකභාවය සම්බන්ධයෙන් සම්මුතියක් ඇති නොකරන්න.ඔබගේ පෙරීමේ අභියෝග සඳහා HENGKO විසඳුම වීමට ඉඩ දෙන්න.

අදම HENGKO අමතන්න!

ඔබේ පෙරීමේ ව්යාපෘතියේ සාර්ථකත්වය සහතික කරන්න.දැන් HENGKO හි ප්රවීණත්වයට තට්ටු කරන්න!

[හෙන්කෝව සම්බන්ධ කර ගැනීමට පහත පරිදි ක්ලික් කරන්න]

ඔබගේ පණිවිඩය අපට එවන්න:

පසු කාලය: අගෝස්තු-25-2023