සින්ටර් කිරීම යනු කුමක්ද?

සරලව කිවහොත්, සින්ටර් කිරීම යනු කුඩු කරන ලද ද්රව්ය සම්පූර්ණ දියවන ස්ථානයට නොපැමිණ ඝන ස්කන්ධයක් බවට පරිවර්තනය කිරීමට භාවිතා කරන තාප පිරියම් කිරීමේ ක්රියාවලියකි.

මෙම පරිවර්තනය සිදු වන්නේ ද්රව්ය ද්රවාංකයට පහළින් එහි අංශු එකිනෙක ඇලෙන තුරු රත් කිරීමෙනි.කුඩු වලින් ඝන සහ ශක්තිමත් ද්රව්ය නිෂ්පාදනය කිරීම සඳහා ලෝහ කර්මාන්තය, පිඟන් මැටි සහ ත්රිමාණ මුද්රණය වැනි විවිධ කර්මාන්තවල සින්ටර් කිරීම බහුලව භාවිතා වේ.

නමුත් සින්ටර් කිරීමේ සංකල්පය නවීන සොයාගැනීමක් නොවන බව ඔබ දන්නවාද?

ඇත්ත වශයෙන්ම, එහි මූලාරම්භය සෙරමික් වස්තු සෑදීම සඳහා භාවිතා කරන ලද ක්රි.පූ 3000 දී පමණ සොයා ගත හැක.කෙසේ වෙතත්, සින්ටර් කිරීම පිළිබඳ නවීන විද්යාත්මක අවබෝධය සහ පුලුල්ව පැතිරුනු කාර්මික භාවිතය, ප්රධාන වශයෙන් පසුගිය සියවස පුරා වර්ධනය වී ඇත.

ඔබට සිතාගත හැකි පරිදි, යෙදුම් රාශියක සින්ටර් කිරීම තීරණාත්මක කාර්යභාරයක් ඉටු කරයි.ස්පාර්ක් ප්ලග්, සෙරමික් ධාරිත්රක සහ දන්ත ඔටුනු සෑදීමේ සිට අධි තාක්ෂණික කාර්මික උපාංග තැනීම දක්වා සින්ටර් කිරීම අත්යවශ්ය බව ඔප්පු වී ඇත.

විවිධ වර්ගයේ සින්ටර් කිරීම

සින්ටර් කිරීම යනු කුමක්ද සහ එය ඉතිහාසය පුරා භාවිතා කර ඇති ආකාරය දැන් ඔබ දන්නා බැවින්, විවිධ වර්ගයේ සින්ටර් කිරීම ඔබට හඳුන්වා දීමට කාලයයි.ඔව්, සින්ටර් කිරීමට ක්රම එකකට වඩා තිබේ!

මුලින්මඝන තත්වයේ සින්ටර් කිරීම වේ.මෙම වර්ගය සින්ටර් කිරීමේ වඩාත් මූලික හා පොදු ආකාරයකි.මෙහිදී, අංශු එකට බැඳීමට පටන් ගන්නා තෙක් කුඩු ද්රව්ය රත් කරනු ලැබේ.එය හරියට ඔබ වැලි මාලිගාවක් ගොඩනඟන්නේ කෙසේද යන්නයි - වැලි කැට එකට ඇලී ඇත, නමුත් ඒවා දිය නොවේ.

ඊළඟ,අපට දියර අදියර සින්ටර් කිරීම ඇත.මෙම වර්ගයේ ද්රව්ය දෙකක් හෝ වැඩි මිශ්රණයක් ඇතුළත් වේ.මෙම මිශ්රණය එක් ද්රව්යයක් දිය වී ද්රව අවධියක් සාදන ස්ථානයකට රත් කරනු ලැබේ, එය ඉතිරි ඝන අංශු එකට බන්ධනය කිරීමට උපකාරී වේ.

තුන්වනලැයිස්තුවේ සින්ටර් කිරීම සක්රිය කර ඇත.මෙම අවස්ථාවේදී, සින්ටර් කිරීමේ ක්රියාවලිය වේගවත් කිරීම සඳහා ආකලන හෝ උත්ප්රේරකයක් භාවිතා කරයි.එය පිටි ගුලිය සඳහා යීස්ට් එකතු කිරීම ගැන සිතන්න - එය පාන් වේගයෙන් නැඟී යයි.

අවසාන වශයෙන්,උණුසුම් පීඩනය සහ ස්පාර්ක් ප්ලාස්මා සින්ටර් කිරීම වැනි පීඩන ආධාරක සින්ටර් කිරීමේ ක්රම තිබේ.නමට අනුව, මෙම ශිල්පීය ක්රම මගින් සින්ටර් කිරීමේ ක්රියාවලිය වේගවත් කිරීමට සහ ඝන ද්රව්ය නිපදවීමට තාපය සමඟ සංයෝජනයක් ලෙස පීඩනය භාවිතා කරයි.

සෑම වර්ගයකම සින්ටර් කිරීම සඳහාම එහි වාසි සමූහයක් ඇති අතර විශේෂිත යෙදුම් සඳහා භාවිතා වේ.තේරීම රඳා පවතින්නේ භාවිතා කරන ද්රව්ය, අවසාන නිෂ්පාදනයේ අපේක්ෂිත ගුණාංග සහ පවතින උපකරණ වැනි සාධක මතය.ඉදිරි කොටස්වලදී, අපි විශේෂිත සින්ටර් කරන ලද ද්රව්ය සහ සින්ටර් කිරීමේ ක්රියාවලියම ගැඹුරින් සොයා බලමු.

සින්ටර් කිරීමේ ලෝකය පිළිබඳ වඩාත් ආකර්ෂණීය ඇතුළාන්තයන් සඳහා රැඳී සිටින්න!

සින්ටර් කළ ද්රව්ය ගවේෂණය කිරීම

ඊළඟට අපි විවිධ වර්ගයේ සින්ටර් කරන ලද ද්රව්ය තේරුම් ගත යුතුයි.

මට විශ්වාසයි මේ වන විට, ඔබ සින්ටර් කිරීමේ ක්රියාවලියේ එල්ලී සිටින බව.නමුත් මෙම කුතුහලය දනවන ක්රියාවලියේ නිෂ්පාදන ගැන කුමක් කිව හැකිද?

බහුලව නිපදවන ද්රව්යවලින් එකක් වන්නේ සින්ටර් ලෝහය.මෙම ක්රියාවලිය ඝන ලෝහ බවට හැරවීම, තාපය යටතේ ලෝහ කුඩු සංයුක්ත කිරීම හා පිහිටුවීම ඇතුළත් වේ.එහි ප්රතිඵලය වන්නේ ඉහළ සංශුද්ධතාවය සහ ඒකාකාරිත්වය සහිත ලෝහයකි.සින්ටර් කරන ලද ලෝහ එහි ශක්තිමත් බව සහ බහුකාර්යතාව හේතුවෙන් මෝටර් රථ උපාංගවල සිට වෛද්ය තැන්පත් කිරීම් දක්වා විවිධ කර්මාන්තවල සොයාගත හැකිය.

ඊළඟ,අපි සින්ටර් ගල් ගැන කතා කරමු.සින්ටර් කරන ලද ගල් නිපදවනු ලබන්නේ ස්වාභාවික ඛනිජ, මැටි සහ ෆෙල්ඩ්ස්පාර් වෙත තාපය හා පීඩනය යෙදීමෙන්, විනාශ කළ නොහැකි ද්රව්යයක් නිර්මාණය කිරීමෙනි.කල්පැවැත්ම ප්රධාන වන මුළුතැන්ගෙයි කවුන්ටර හෝ නානකාමර ටයිල් වැනි අධික තදබදයක් ඇති ප්රදේශවල ඔබට බොහෝ විට සින්ටර් කරන ලද ගල් සොයාගත හැකිය.

සින්ටර් කිරීම සෙරමික් වල ප්රධාන භූමිකාවක් ද ඉටු කරයි.සාම්ප්රදායික ක්රමවලින් කළ නොහැකි සංකීර්ණ ජ්යාමිතිය සහිත හැඩතල රාශියකට පිඟන් මැටි සැකසීමට ක්රියාවලිය අපට හැකියාව ලබා දෙයි.සෙරමික් ටයිල්වල සිට පිඟන් භාණ්ඩ දක්වා, සින්ටර් කිරීම මෙම අංශයට පරිවර්තනීය බලපෑමක් ඇති කර ඇත.

අවසාන වශයෙන්,ගවේෂණය කිරීමට වෙනත් විවිධ විශේෂ සින්ටර් කළ ද්රව්ය තිබේ.මේවා ලෝහ-සෙරමික් සංයෝග වැනි සංයුක්ත ද්රව්යවල සිට ක්රියාකාරී ලෙස ශ්රේණිගත කරන ලද ද්රව්ය දක්වා වන අතර එහිදී සංයුතිය සංරචකය පුරා වෙනස් වේ.

සින්ටර් කිරීමේ ක්රියාවලිය පැහැදිලි කර ඇත

අපි නිෂ්පාදන වලින් ක්රියාවලියටම යමු.සින්ටර් කිරීම සිදු වන්නේ කෙසේද, සහ සම්බන්ධ ප්රධාන අදියර මොනවාද?

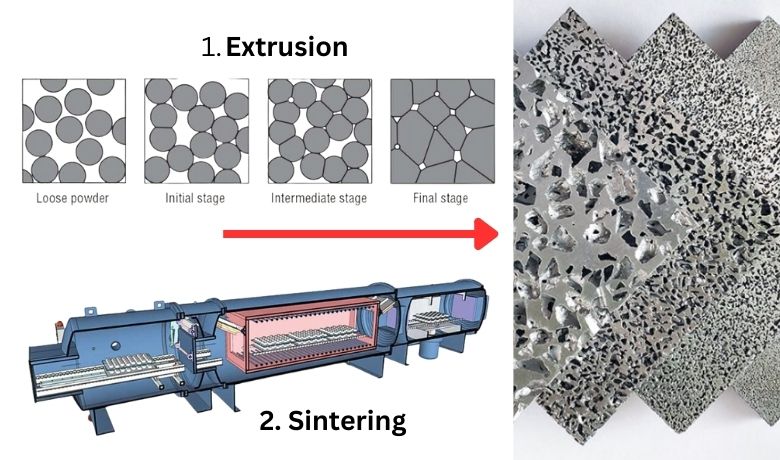

ආරම්භ කිරීම සඳහා, සින්ටර් කිරීමට පෙර පියවර ඉතා වැදගත් වේ.අමුද්රව්ය, එය ලෝහ, පිඟන් මැටි හෝ වෙනත් ආකාරයකින් වුවද කුඩු ආකාරයෙන් සකස් කළ යුතුය.මෙම කුඩු පසුව අපේක්ෂිත ආකෘතියට හැඩගස්වනු ලැබේ, බොහෝ විට 'හරිත සංයුක්ත කිරීම' නම් ක්රියාවලිය හරහාය.

ඊළඟට මෙහෙයුමේ හදවත පැමිණේ: සින්ටර් කිරීමේ ක්රියාවලිය.හැඩැති කුඩු පාලිත පරිසරයක, සාමාන්යයෙන් උදුනක, එහි ද්රවාංකයට වඩා අඩු උෂ්ණත්වයකට රත් කරනු ලැබේ.මෙමගින් අංශු සම්පූර්ණයෙන් දිය නොවී එකට බන්ධනය වී ඝන ස්කන්ධයක් සාදයි.

සින්ටර් කිරීමේ ක්රියාවලිය අවසන් වූ පසු, ද්රව්යය සිසිලන අවධියට ඇතුල් වේ.වේගවත් සිසිලනය ඉරිතැලීම් හෝ වෙනත් ව්යුහාත්මක ගැටළු වලට තුඩු දිය හැකි බැවින් මෙය ප්රවේශමෙන් කළමනාකරණය කළ යුතුය.සෙමින් සිසිලනය ද්රව්යය නිරවුල් කිරීමට සහ ඵලදායී ලෙස ඝන වීමට ඉඩ සලසයි.

අවසාන වශයෙන්,සින්ටර් කිරීමට බලපාන සාධක, විශේෂයෙන්, උෂ්ණත්වය සහ වේලාව අපට අමතක කළ නොහැක.සින්ටර් කිරීමේ උෂ්ණත්වය බන්ධනයට පහසුකම් සැලසීමට තරම් ඉහළ විය යුතු නමුත් සම්පූර්ණ දියවීම වැළැක්වීමට ප්රමාණවත් තරම් අඩු විය යුතුය.ඒ හා සමානව, ද්රව්යය සින්ටර් කිරීමේ ක්රියාවලියේදී ගත කරන කාලය අවසාන නිෂ්පාදනයේ ගුණාංගවලට බෙහෙවින් බලපායි.

අපගේ සින්ටර් කිරීමේ කතාවේ මීළඟ කොටසේදී, අපි සින්ටර් කරන ලද පෙරහන් තුළට ගැඹුරට කිමිදෙමින් සින්ටර් කිරීම සඳහා අවශ්ය කොන්දේසි අනාවරණය කර ගනිමු.එබැවින් රැඳී සිටින්න!

සින්ටර් කරන ලද පෙරහන්: යෙදුම් ස්පොට් ලයිට්

අපි දැනටමත් සින්ටර් කිරීමේ මූලික කරුණු ආවරණය කර, විවිධ සින්ටර් කරන ලද ද්රව්ය ගවේෂණය කර, සහ සින්ටර් කිරීමේ ක්රියාවලිය විස්තරාත්මකව සාකච්ඡා කර ඇත.

දැන් අපි අවධානය යොමු කරමු aසින්ටර් කිරීමේ පෙරහන් වල විශේෂිත යෙදුම.

සමහර විට සින්ටර් කිරීමේ වඩාත් කැපී පෙනෙන යෙදුමක් වන්නේ සින්ටර් කරන ලද ලෝහ පෙරහන් නිර්මාණය කිරීමයි.මෙම ෆිල්ටර නිෂ්පාදනය කරනු ලබන්නේ ලෝහ කුඩු වලින්, සංයුක්ත කර සින්ටර් කර සිදුරු සහිත නමුත් ශක්තිමත් පෙරහන් මාධ්යයක් නිර්මාණය කිරීම සඳහා ය.සාම්ප්රදායික වියන ලද කම්බි දැල් ෆිල්ටර හා සසඳන විට උසස් පෙරීමේ හැකියාව ලබා දෙමින් මෙම පෙරහන් වල සිදුරු ප්රමාණය නිවැරදිව පාලනය කළ හැක.

ඔබට පුදුම විය හැක,ඇයි පාවිච්චි කරන්නේසින්ටර් ලෝහ පෙරහන්?පිළිතුර ඔවුන්ගේ කල්පැවැත්ම සහ ඉහළ උෂ්ණත්ව හා පීඩනයන්ට ප්රතිරෝධය වේ.මෙම ගුණාංග ඖෂධවල සිට පෙට්රෝ රසායනික ද්රව්ය සහ ආහාර පාන නිෂ්පාදනය දක්වා කර්මාන්තවල සින්ටර් කරන ලද ලෝහ පෙරහන් අත්යවශ්ය වේ.

පෙරීමේදී සින්ටර් කිරීමේ තවත් ආකර්ශනීය යෙදුමක් වන්නේ සින්ටර් වීදුරු පෙරණයයි.මේවා සෑදී ඇත්තේ ඉහළ උෂ්ණත්වවලදී කුඩා වීදුරු අංශු එකට එකතු කිරීමෙනි.ඒවායේ ඉහළ රසායනික ප්රතිරෝධය සහ නිරවද්ය සිදුරු ප්රමාණය නිසා ඒවා බොහෝ විට පෙරීම සහ වායු බෙදා හැරීම සඳහා රසායනාගාරවල භාවිතා වේ.

සින්ටර් කරන ලද ෆිල්ටර, එය ලෝහ හෝ වීදුරු විය හැකිය, විශේෂිත වාසි සහිත උසස් ද්රව්ය නිර්මාණය කිරීමේදී සින්ටර් කිරීමේ හැකියාවන් නිදසුන් කරයි.

සින්ටර් කිරීමේ කොන්දේසි අවබෝධ කර ගැනීම

දැන් අපි සින්ටර් කිරීමේ කොන්දේසි වෙත අවධානය යොමු කරමු.අපි සින්ටර් කිරීමේ ක්රියාවලිය ගැන කතා කරන විට, එය සිදු වන කොන්දේසි අතිශයින්ම වැදගත් වේ.

මුලින්ම,සින්ටර් කිරීමේ උෂ්ණත්වය ක්රියාවලියේදී ප්රධාන කාර්යභාරයක් ඉටු කරයි.එය ද්රව්යයේ ද්රවාංකයට මදක් පහළින් තිබිය යුතු අතර, අංශු සම්පූර්ණයෙන්ම දිය නොවී බන්ධනය වීමට ඉඩ සලසයි.එය අවසන් නිෂ්පාදනයේ ගුණාත්මක භාවයට බෙහෙවින් බලපෑ හැකි සියුම් ශේෂයකි.

ඉන්පසුඑතන ගෑස් ප්රශ්නයක් තියෙනවා."සින්ටර් කිරීමේදී භාවිතා කරන වායුව කුමක්ද?" ඔබ කල්පනා කරනවා විය හැකිය.සාමාන්යයෙන්, ද්රව්ය සහ අවට වායූන් අතර අනවශ්ය ප්රතික්රියා වැළැක්වීම සඳහා පාලිත වායුගෝලය තුළ සින්ටර් කිරීම සිදු කෙරේ.බොහෝ විට, නයිට්රජන් හෝ ආගන් වැනි නිෂ්ක්රීය වායු භාවිතා කරනු ලැබේ, නමුත් නිශ්චිත තේරීම සින්ටර් කරන ද්රව්ය මත රඳා පවතී.

විශේෂයෙන් පීඩන ආධාරක සින්ටර් කිරීමේ ශිල්පීය ක්රමවලදී පීඩනය ද ක්රියාත්මක වේ.අංශු එකිනෙකට සමීප වීමට බල කරන බැවින්, වැඩි පීඩනයක් ඝන ද්රව්ය ඇති විය හැක.

අවසාන,භාවිතා කරන ද්රව්යමය ගුණාංග සහ උපකරණ සැලකිය යුතු සාධක වේ.විවිධ ද්රව්ය තාපය හා පීඩනය වෙනස් ලෙස ප්රතික්රියා කරයි, ප්රශස්ත සින්ටර් කිරීම සඳහා විවිධ කොන්දේසි අවශ්ය වේ.අපි ඊළඟ කොටසේ සාකච්ඡා කරන පරිදි, උදුන හෝ සින්ටර් කිරීමේ යන්ත්ර වර්ගය ද ක්රියාවලියට බලපෑම් කළ හැකිය.

අපි සින්ටර් කිරීමේ යන්ත්ර සහ සින්ටර් කිරීමේ ක්රියාවලියේදී ඒවායේ කාර්යභාරය ගැන වැඩි විස්තර ගවේෂණය කරන විට රැඳී සිටින්න!

සින්ටර් කිරීමේ උපකරණ: සින්ටර් කිරීමේ යන්ත්ර දෙස බැලීම

මේ දක්වා, අපි සින්ටර් කිරීම, සින්ටර් කළ ද්රව්ය සහ ක්රියාවලියම පිළිබඳ සංකල්පය තරයේ ගවේෂණය කරමින් සිටිමු.

දැන් අපි තිරය පිටුපස සිටින ප්රධාන ක්රීඩකයා කෙරෙහි අවධානය යොමු කරමු:සින්ටර් යන්ත්රය.

සින්ටර් කිරීමේ යන්ත්රයක් යනු සින්ටර් කිරීමේ ක්රියාවලියේ මූලික ගලයි.නමුත් ඇත්ත වශයෙන්ම සින්ටර් යන්ත්රයක් යනු කුමක්ද?අත්යවශ්යයෙන්ම, එය ප්රවේශමෙන් පාලනය කරන ලද තත්වයන් යටතේ සින්ටර් කිරීමේ ක්රියාවලිය සිදු කිරීම සඳහා නිර්මාණය කර ඇති විශේෂිත උදුනකි.

ඒ තියෙන්නේවිවිධ වර්ගයේ සින්ටර් යන්ත්රලබා ගත හැකි අතර, එක් එක් විවිධ ද්රව්ය සහ සින්ටර් කිරීමේ ක්රම සඳහා සුදුසු වේ.

1. මේවාට ඇතුළත් වේඅඛණ්ඩ සින්ටර් යන්ත්ර(අධික පරිමා නිෂ්පාදනයක් අවශ්ය කර්මාන්ත වල භාවිතා වේ)

2.කාණ්ඩ සින්ටර් යන්ත්ර(විද්යාගාරවල හෝ අඩු පරිමාවකින් නිෂ්පාදනය සඳහා වඩාත් සුලභ වේ), සහ

3. වැකුම් සින්ටර් යන්ත්ර(රික්තයක් හෝ පාලිත වායුගෝලයක් තුළ සින්ටර් කිරීමට ඉඩ සලසයි).

සින්ටර් කිරීමේ යන්ත්රයක් ක්රියා කරන ආකාරය සරල නමුත් සිත් ඇදගන්නා සුළු ය.එය නිශ්චිත උෂ්ණත්වයකට කුඩු ද්රව්ය ඒකාකාරව රත් කරයි, කලින් තීරණය කළ කාල පරිච්ඡේදයක් සඳහා මෙම උෂ්ණත්වය පවත්වා ගෙන යයි, පසුව ද්රව්යය සෙමින් සිසිල් කරයි, සියල්ල ඇතුළත වායුගෝලය පාලනය කිරීම සහතික කරයි.

නිවැරදි සින්ටර් කිරීමේ යන්ත්රය තෝරා ගැනීම තීරනාත්මක වන අතර සින්ටර් කළ යුතු ද්රව්ය, අපේක්ෂිත ප්රතිදානය සහ අවශ්ය විශේෂිත සින්ටර් කිරීමේ කොන්දේසි ඇතුළුව සාධක කිහිපයක් මත රඳා පවතී.

සින්ටර් කිරීමේ වැදගත්කම සහ අනාගතය

දැන් විශාල පින්තූරය ගැන මෙනෙහි කිරීමට කාලයයි:සින්ටර් කිරීම භාවිතා කරන්නේ කුමක් සඳහාද?, සහඑය වැදගත් වන්නේ ඇයි??

එමඅයදුම්පත්සින්ටර් කිරීම විශාල හා විවිධ වේ.කාර්මික සංරචකවල සිට පාරිභෝගික භාණ්ඩ දක්වා සංකීර්ණ ජ්යාමිතිය සහිත ඝන, කල් පවතින නිෂ්පාදන නිර්මාණය කිරීමට එය භාවිතා කරයි.සින්ටර් කිරීම මගින් පාලනය කරන ලද සිදුරු ප්රමාණය සහ වැඩි දියුණු කළ කල්පැවැත්ම වැනි අද්විතීය ගුණාංග සහිත සින්ටර් කරන ලද ලෝහ සහ සින්ටර් කරන ලද පෙරහන් වැනි උසස් තත්ත්වයේ ද්රව්ය නිෂ්පාදනය කිරීමට අපට ඉඩ සලසයි.

එහෙත්සින්ටර් කිරීමේ අනාගතය කෙබඳුද?නැගී එන ප්රවණතා මඟින් උසස් ද්රව්ය නිෂ්පාදනය සඳහා පීඩන ආධාරක සින්ටර් කිරීමේ ක්රම භාවිතයේ වැඩි වීමක් යෝජනා කරයි.වඩාත් කාර්යක්ෂම සින්ටර් කිරීමේ යන්ත්ර සංවර්ධනය කිරීම සහ ආකලන නිෂ්පාදනයේ (ත්රිමාණ මුද්රණ) සින්ටර් භාවිතා කිරීම අනෙකුත් ප්රශංසනීය ප්රවණතා වේ.

මෙම දියුණුව තිබියදීත්, සින්ටර් කිරීම ක්රියාවලිය කෙරෙහි වැඩි පාලනයක් ලබා ගැනීම සහ බලශක්ති පරිභෝජනය අඩු කිරීම වැනි අභියෝගවලට ද මුහුණ දෙයි.මේවා ආමන්ත්රණය කිරීම අනාගතයේදී සින්ටර් කිරීමේ සම්පූර්ණ විභවය අගුළු හැරීමට ප්රධාන වනු ඇත.

නිගමනය:සින්ටර් කිරීම, සංකීර්ණ ක්රියාවලියක් වුවද, විවිධ කර්මාන්ත කෙරෙහි සැලකිය යුතු බලපෑමක් ඇති කරයි.සරල කුඩු ශක්තිමත්, සංකීර්ණ ද්රව්ය බවට පරිවර්තනය කිරීමේ හැකියාව එය මිල කළ නොහැකි ක්රියාවලියක් බවට පත් කරයි.අපි අනාගතය දෙස බලා සිටින විට, සින්ටර් කිරීමේ පරිණාමය සහ ශෝධනය නව ද්රව්ය සහ යෙදුම් සඳහා ආකර්ෂණීය අවස්ථා පොරොන්දු වේ.

නිති අසන පැණ

1. සින්ටර් කිරීමේ ක්රියාවලිය කුමක්ද?

සින්ටර් කිරීම යනු තාප පිරියම් කිරීමේ ක්රියාවලියක් වන අතර එය කුඩු කරන ලද ද්රව්ය සම්පූර්ණයෙන්ම ද්රව්ය උණු නොකර ඝන ස්කන්ධයක් බවට පරිවර්තනය කරයි.ඝන ස්කන්ධයක් සාදනු ලබන අංශු එකිනෙක ඇලීමට පටන් ගන්නා තෙක් කුඩු ද්රව්ය ද්රවාංකයට පහළින් රත් කිරීම එයට ඇතුළත් වේ.මෙම ක්රියාවලිය කුඩු වලින් ඝන සහ ශක්තිමත් ද්රව්ය නිෂ්පාදනය කිරීම සඳහා ලෝහ කර්මාන්තය, පිඟන් මැටි සහ ආකලන නිෂ්පාදන වැනි විවිධ කර්මාන්තවල භාවිතා වේ.

2. සින්ටර් කිරීම වැඩ කරන්නේ කෙසේද?

සින්ටර් කිරීමේ ක්රියාවලියට ප්රධාන අදියර තුනක් ඇතුළත් වේ: උණුසුම, රඳවා තබා ගැනීම සහ සිසිලනය.කුඩු කරන ලද ද්රව්ය මුලින්ම සංයුක්ත කර අපේක්ෂිත හැඩයට සාදනු ලැබේ, පසුව පාලිත පරිසරයක එහි ද්රවාංකයට වඩා අඩු උෂ්ණත්වයකට රත් කරනු ලැබේ.තාපය නිසා අංශු එකට බන්ධනය වන අතර ඝන ස්කන්ධයක් සාදයි.කලින් තීරණය කරන ලද කාල පරිච්ඡේදයක් සඳහා මෙම උෂ්ණත්වය පවත්වා ගැනීමෙන් පසුව, ඉරිතැලීම් හෝ වෙනත් ව්යුහාත්මක ගැටළු වළක්වා ගැනීම සඳහා ද්රව්යය සෙමින් සිසිල් කරනු ලැබේ.

3. සින්ටර් කළ හැකි ද්රව්ය මොනවාද?

ලෝහ, සෙරමික්, ප්ලාස්ටික් සහ වීදුරු ඇතුළු පුළුල් පරාසයක ද්රව්ය සින්ටර් කළ හැක.විවිධ ද්රව්ය සඳහා උෂ්ණත්වය, පීඩනය සහ වායුගෝලය වැනි විවිධ සින්ටර් කිරීමේ තත්වයන් අවශ්ය වේ.සමහර ද්රව්ය කෙලින්ම සින්ටර් කළ හැකි අතර අනෙක් ඒවාට ක්රියාවලිය පහසු කිරීම සඳහා ආකලන හෝ බන්ධන අවශ්ය වේ.

4. සින්ටර් කරන ලද පෙරහන යනු කුමක්ද සහ එය භාවිතා කරන්නේ ඇයි?

සින්ටර් කරන ලද පෙරහන යනු සින්ටර් කිරීමේ ක්රියාවලිය හරහා නිපදවන පෙරහන වර්ගයකි.එය ලෝහ, පිඟන් මැටි හෝ වීදුරු කුඩු වලින් සාදා, අංශු එකට බන්ධනය වන තෙක් සංයුක්ත කර රත් කළ හැක.සාම්ප්රදායික ෆිල්ටර හා සසඳන විට උසස් පෙරීමේ හැකියාව ලබා දෙමින් මෙම ෆිල්ටර් වල සිදුරු ප්රමාණය නිවැරදිව පාලනය කළ හැක.සින්ටර් කරන ලද ෆිල්ටර ඉතා කල් පවතින සහ ඉහළ උෂ්ණත්ව හා පීඩනවලට ප්රතිරෝධී වන අතර, ඒවා ඖෂධ, පෙට්රෝ රසායනික ද්රව්ය සහ ආහාර පාන නිෂ්පාදනය වැනි විවිධ කර්මාන්ත සඳහා ප්රයෝජනවත් වේ.

5. ආකලන නිෂ්පාදන (ත්රිමාණ මුද්රණ) වලදී සින්ටර් කිරීම භාවිතා කරන්නේ කෙසේද?

ආකලන නිෂ්පාදනයේදී හෝ ත්රිමාණ මුද්රණයේදී, වරණීය ලේසර් සින්ටර් කිරීම (SLS) සහ සෘජු ලෝහ ලේසර් සින්ටර් කිරීම (DMLS) වැනි ක්රමවල සින්ටර් කිරීම භාවිතා වේ.මෙම ක්රමවලට ලේසර් භාවිතයෙන් අවශ්ය ත්රිමාණ වස්තුව ගොඩනැගීමට කුඩු ද්රව්ය ස්ථරයෙන් ස්ථරයට සින්ටර් කිරීම ඇතුළත් වේ.සින්ටර් කිරීමේ ක්රියාවලිය නිශ්චිතවම පාලනය කිරීමේ හැකියාව සාම්ප්රදායික නිෂ්පාදන ක්රම මගින් සාක්ෂාත් කර ගැනීමට අපහසු හෝ කළ නොහැකි සංකීර්ණ හැඩතල සහ ජ්යාමිතිය නිපදවීමට හැකි වේ.

6. සින්ටර් කිරීමේ අනාගතය කුමක්ද?

තාක්ෂණයේ දියුණුව නව හැකියාවන් විවර කරමින් සින්ටර් කිරීමේ අනාගතය බලාපොරොත්තු සහගත බව පෙනේ.උදාහරණයක් ලෙස, උසස් ද්රව්ය නිෂ්පාදනය සඳහා පීඩන ආධාරක සින්ටර් කිරීමේ ක්රම වැඩි වැඩියෙන් ජනප්රිය වෙමින් පවතී.වඩාත් කාර්යක්ෂම හා නිරවද්ය සින්ටර් කිරීමේ යන්ත්ර සංවර්ධනය කිරීම සහ ආකලන නිෂ්පාදනයේදී සින්ටර් කිරීම භාවිතා කිරීම අනෙකුත් ප්රශංසනීය ප්රවණතා වේ.කෙසේ වෙතත්, සින්ටර් කිරීමේ විභවය සම්පූර්ණයෙන් අගුළු හැරීම සඳහා ක්රියාවලිය කෙරෙහි වැඩි පාලනයක් ලබා ගැනීම සහ බලශක්ති පරිභෝජනය අඩු කිරීම වැනි අභියෝග ආමන්ත්රණය කළ යුතුය.

ඔබ ඔබේ මෙහෙයුම් වලදී සින්ටර් කිරීමේ ක්රියාවලි ක්රියාත්මක කිරීමට බලාපොරොත්තු වුවද හෝ ඔබේ ව්යාපෘති සඳහා උසස් තත්ත්වයේ සින්ටර් කරන ලද ද්රව්ය සොයමින් සිටියද, උපකාර කිරීමට HENGKO මෙහි සිටී.ඔබේ අද්විතීය අවශ්යතාවලට ගැලපෙන උපදෙස්, විසඳුම් සහ සේවාවන් සැපයීමට අපගේ විශේෂඥ කණ්ඩායම සූදානම්.

සින්ටර් කිරීමේ සිත් ඇදගන්නා ක්රියාවලිය පිළිබඳ වැඩි අවබෝධයක් සඳහා හෝ අපගේ පුළුල් පරාසයක නිෂ්පාදන සහ සේවා ගවේෂණය කිරීමට අප වෙත ළඟා වීමට පසුබට නොවන්න.සරලව අපට විද්යුත් තැපෑලක් එවන්නka@hengko.com, සහ අපි ඉක්මනින් සම්බන්ධ වන්නෙමු.කුඩු කළ හැකියාවන් ශක්තිමත් සාර්ථකත්වයක් බවට පත් කිරීමට ඔබට උදව් කිරීමට අපි කැපවී සිටිමු!

ඔබගේ පණිවිඩය අපට එවන්න:

පසු කාලය: ජූලි-03-2023